Có thể xác định các dạng hư hỏng và nguyên nhân gây hư hỏng ổ trục lăn là bước đầu tiên để tránh các hỏng hóc lặp lại và cải thiện độ chính xác của máy móc khi hoạt động

Vòng bi là một trong những yếu tố phổ biến nhất trong máy móc công nghiệp hiện đại. Chúng kết nối phần quay (trục) với phần đứng yên (vỏ) với ma sát tối thiểu. Chúng cho phép vận hành trơn tru các máy móc khác nhau, từ ô tô và máy bay đến máy phát điện, băng tải, máy in và bất kỳ loại máy móc hoặc thiết bị nào quay.

Những người làm việc với máy móc công nghiệp sẽ làm tốt để hiểu rõ hơn về cả cách họ làm việc và đôi khi họ thất bại sớm trong hoạt động.

Với sự tính toán này, Tổ chức Tiêu chuẩn hóa Quốc tế (ISO) đã xuất bản ISO 15243, một tiêu chuẩn cung cấp phân loại các chế độ hỏng hóc khác nhau xảy ra trong vòng bi phần tử lăn. Đối với mỗi chế độ lỗi, tiêu chuẩn mô tả các đặc điểm, sự xuất hiện và nguyên nhân có thể gây ra lỗi. Phiên bản gần đây nhất của tiêu chuẩn đã được xuất bản vào năm 2017.

Cũng như hiểu các đặc điểm và sự xuất hiện của chế độ lỗi, điều quan trọng là phải hiểu nguyên nhân gây ra lỗi. Với sự hiểu biết này, các khuyến nghị cho các hành động khắc phục để giúp tránh thất bại trong tương lai có thể được thực hiện. Tất nhiên, nếu ổ trục bị hỏng và co giật xảy ra, thì có thể không thể xác định chế độ hỏng hóc và nguyên nhân.

Ở đây chúng tôi cung cấp một bản tóm tắt về các chế độ lỗi ISO cho vòng bi lăn cũng như nguyên nhân của chúng. Nhưng trước tiên một số thông tin cơ bản.

Thông tin cơ bản về vòng bi

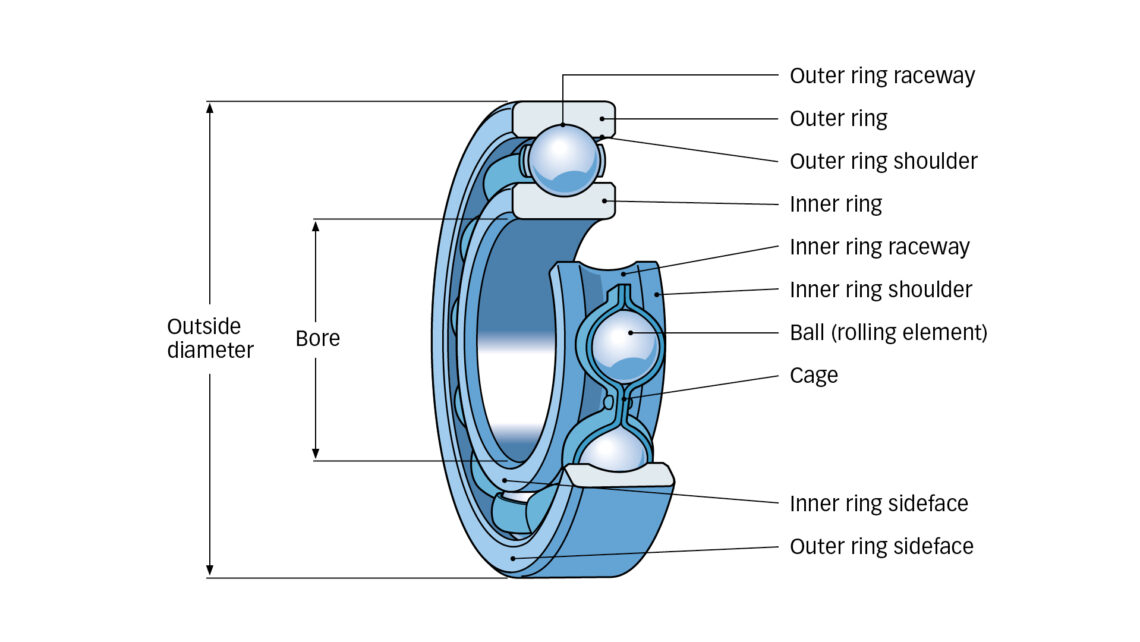

Vòng bi phần tử lăn là các bộ phận máy có độ chính xác cao được làm bằng thép chịu lực có độ cứng cao và, trong nhiều trường hợp hiện nay, với các phần tử lăn gốm. Một ổ trục bao gồm các vòng bên trong và bên ngoài, quả bóng hoặc con lăn và một cái lồng và, tùy chọn, được phủ bằng con dấu hoặc khiên. Hình 1 cho thấy các bộ phận phổ biến của ổ lăn. Vòng bi có nắp được nhà sản xuất đổ đầy dầu mỡ. Bôi trơn, mỡ hoặc dầu là rất quan trọng đối với sự phát triển của độ dày màng bôi trơn cần thiết để tách các phần tử lăn và mương. Một ổ trục phải được lựa chọn đặc biệt cho máy, được trang bị và lắp đặt đúng cách và được bôi trơn tốt và không bị nhiễm bẩn. Một sự hiểu biết đúng đắn về hình dạng bên trong ổ trục và cách hoạt động của ổ trục là rất quan trọng khi tìm kiếm các dấu hiệu hư hỏng.

So sánh các mô hình tải trọng mương của vòng bi được loại bỏ khỏi hoạt động với các mẫu tải của ổ trục đã hoạt động tốt có thể hữu ích để hiểu nguyên nhân của hư hỏng ổ trục. Nó cũng quan trọng để tìm ra vòng bi giả. Vòng bi giả thường có tuổi thọ ngắn hơn vòng bi được sản xuất bởi một nhà sản xuất vòng bi có uy tín.

Nguyên nhân gây hư hỏng

Vậy điều gì ngăn cản một ổ lăn hoạt động chính xác và sau đó dẫn đến sự hư hỏng của nó?

Có nhiều câu trả lời khác nhau cho câu hỏi này, tùy thuộc vào người bạn hỏi. SKF thực hiện nhiều cuộc điều tra kiểm tra vòng bi và phân tích thiệt hại cho khách hàng và cho nghiên cứu của chúng tôi. SKF ghi lại các cuộc điều tra trong một phần mềm dựa trên đám mây – Công Cụ Báo Cáo Phân Tích Vòng Bi (BART). Các lý do khiến vòng bi bị loại bỏ khỏi hoạt động và nguyên nhân loại bỏ vòng bi được theo dõi, cùng với một số dữ liệu khác. Với dữ liệu này, SKF có thể đưa ra một số câu trả lời cho câu hỏi: Tại sao vòng bi ngừng hoạt động?

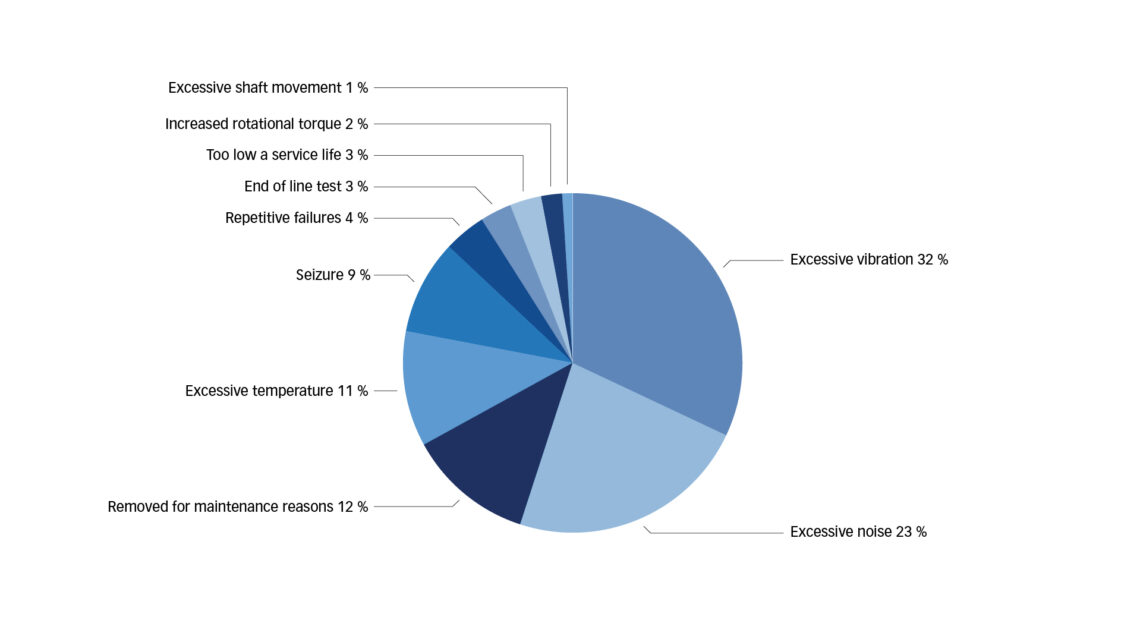

Dữ liệu cho thấy hầu hết các vòng bi bị loại bỏ khỏi hoạt động vì rung động và tiếng ồn quá mức. Vòng bi cũng được tháo ra khỏi hoạt động khi bảo trì được thực hiện trên máy móc hoặc khi có nhiệt độ quá cao (hình 2).

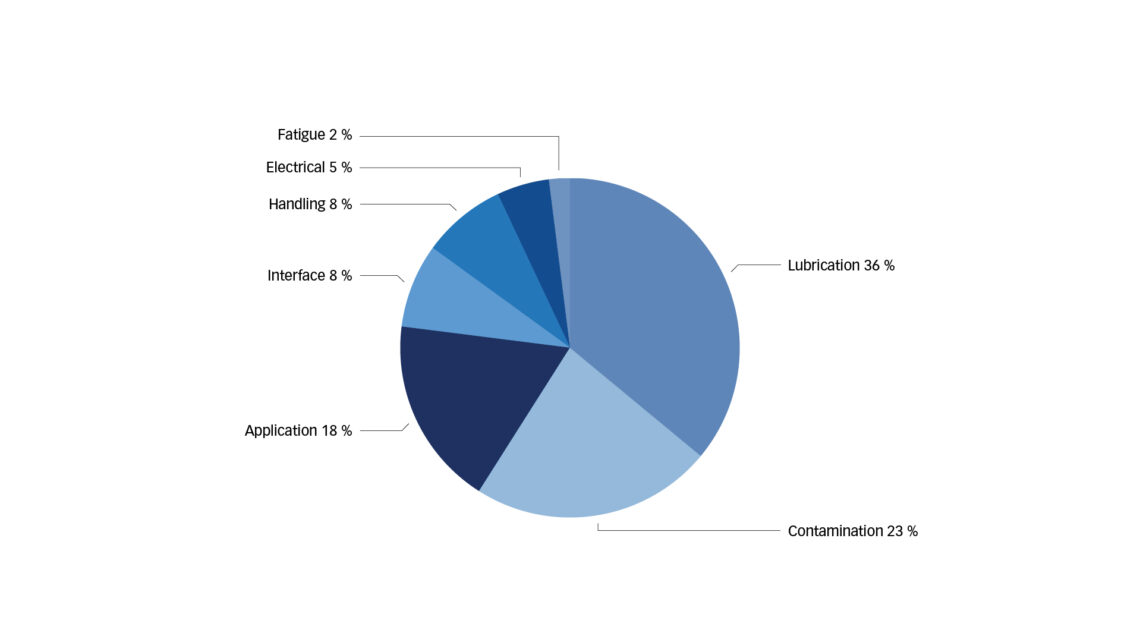

Các nguyên nhân phổ biến nhất gây hư hỏng ổ trục là do bôi trơn và nhiễm bẩn (hình 3). Nguyên nhân bôi trơn có thể là thiếu chất bôi trơn, chất bôi trơn sai, độ ẩm hoặc các chất lỏng khác trong chất bôi trơn, sự xuống cấp của chất bôi trơn, v.v. Các nguyên nhân gây ô nhiễm có thể là ô nhiễm hạt được đưa vào trong quá trình lắp ráp hoặc bảo trì, ô nhiễm hạt do mài mòn các bộ phận máy móc (ví dụ như bánh răng), niêm phong không hiệu quả, lọc không đủ, v.v. Hư hỏng ổ trục cũng có thể được quy cho việc sử dụng (ứng dụng) không chính xác của ổ trục hoặc lắp đặt kém (giao diện) và xử lý sai vòng bi.

Phân loại kiểu lỗi của ISO 15243 trong quá trình vận hành vòng bi

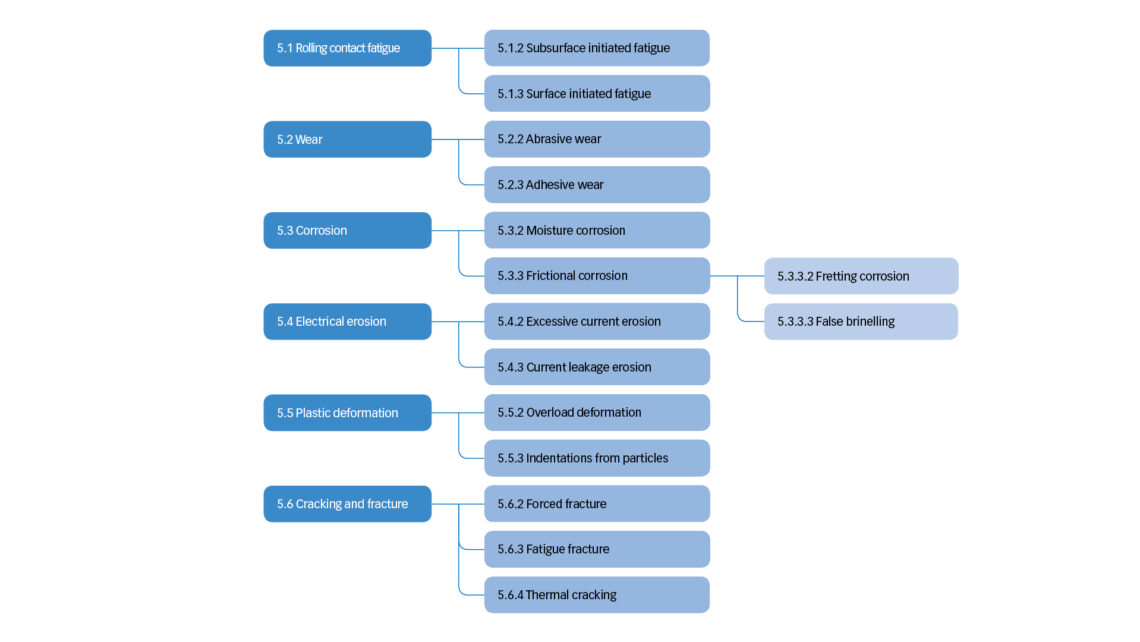

ISO 15243: 2017 [Tham chiếu 1] phân loại các chế độ hỏng hóc xảy ra trong khi ổ trục được lắp đặt trong tài sản / máy và trong quá trình vận hành, có nghĩa là nó không bao gồm các khuyết tật kiểu sản xuất như thiếu các bộ phận. Các chế độ thất bại ISO được chia thành sáu loại: mỏi tiếp xúc lăn, mài mòn, ăn mòn, xói mòn điện, biến dạng dẻo và nứt và gãy (hình 4). Mỗi trong số này được chia thành các danh mục con để phân loại cụ thể hơn các chế độ lỗi.

Việc đánh số (ví dụ: 5.1.2) của các phân loại dựa trên ISO 15243 Chương 5.

Sổ tay Phân tích hư hỏng và hỏng hóc ổ trục [Tham chiếu 2] có thể hữu ích để xác định chế độ và nguyên nhân hỏng ổ trục.

Sáu phân loại hư hỏng được mô tả như sau:

Mỏi tiếp xúc khi lăn (ISO 5.1)

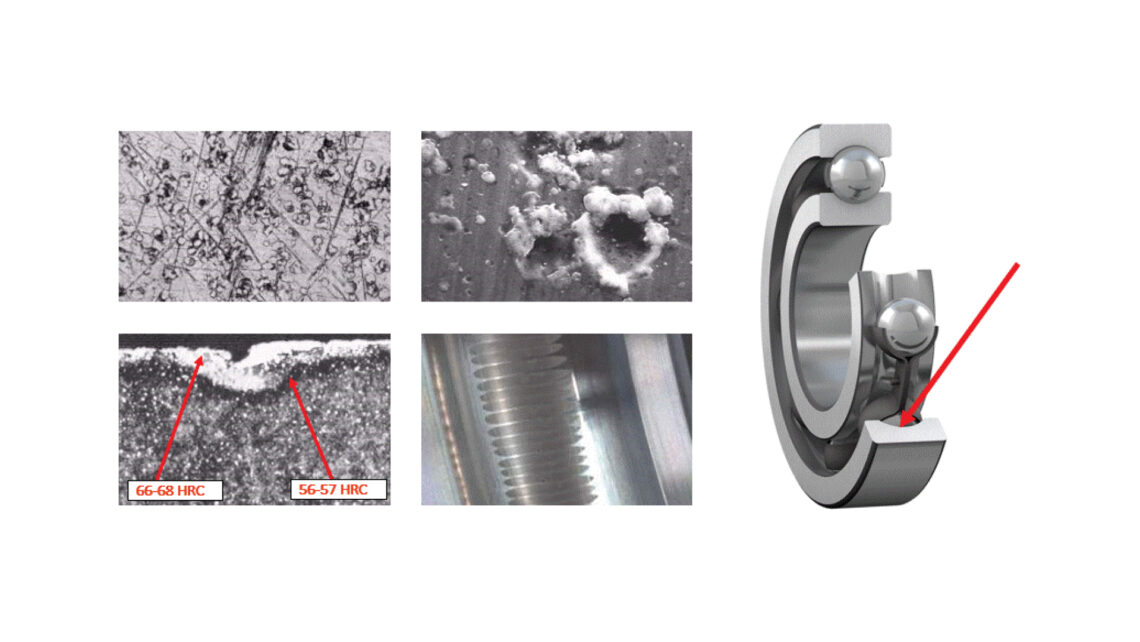

Mỏi tiếp xúc lăn được phân thành hai loại phụ: mỏi bắt đầu dưới bề mặt và mỏi bắt đầu bề mặt. Mỏi bắt đầu dưới bề mặt (ISO 5.1.2) (hình 5) là do tải trọng theo chu kỳ của các bề mặt tiếp xúc lăn, theo thời gian gây ra sự thay đổi cấu trúc vật liệu nơi các vết nứt nhỏ bắt đầu. Các vết nứt nhỏ phát triển bên dưới bề mặt, thường bao gồm trong vật liệu và lan truyền lên bề mặt dưới dạng spalls. Sự mệt mỏi bị ảnh hưởng bởi chất lượng ổ trục, tải trọng ứng dụng, bôi trơn và sạch sẽ. Điều này tương tự như tuổi thọ đánh giá mang, L10mh. Sự mỏi dưới bề mặt có thể được tăng tốc nếu ổ trục chịu ứng suất cao do, ví dụ, quá tải tạm thời hoặc một sự kiện khác làm suy yếu vật liệu. Trong những trường hợp này, tuổi thọ mệt mỏi ngắn (5% đến 10% của L10mh). Mỏi khởi đầu bề mặt (ISO 5.1.3) (hình 6) là mỏi bắt đầu trên bề mặt lăn và thường do sự cố bề mặt do bôi trơn kém hoặc độ sạch kém. Màng bôi trơn không đầy đủ và quá tải ô nhiễm rắn có thể dẫn đến tiếp xúc kim loại với kim loại, làm cho các bề mặt bị cắt đè lên nhau. Sau đó, các vết nứt nhỏ có thể xảy ra, tiếp theo là microspalls và cuối cùng là sự mệt mỏi bắt đầu bề mặt.

Sự mài mòn (ISO 5.2)

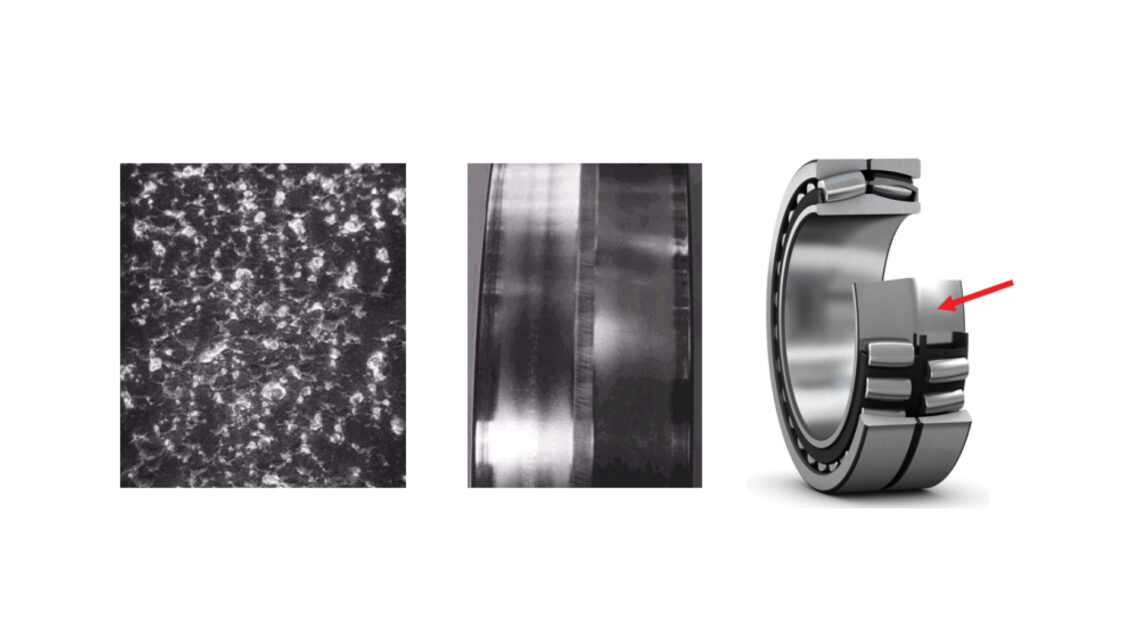

Danh mục tiếp theo là sự mài mòn. ISO phân loại hao mòn thành hai loại phụ: mài mòn và mài mòn chất kết dính. Sự mài mòn (ISO 5.2.2) (hình 7) là việc loại bỏ dần dần vật liệu, thường là khi có vật liệu mài mòn như chất gây ô nhiễm hạt. Mài mòn cũng có thể xảy ra do bôi trơn không đủ. mài mòn thường được đặc trưng bởi sự xuất hiện xỉn màu của các bề mặt. Mài mòn là một quá trình thoái hóa mà cuối cùng có thể phá hủy hình dạng vi mô của bề mặt lăn của ổ trục. Các hạt mài mòn có thể nhanh chóng làm mòn mương của vòng và các bộ phận lăn cũng như túi lồng. Sự mài mòn có thể được gây ra bởi sự xâm nhập của vật liệu bị ô nhiễm vào chất bôi trơn và ổ trục và thiếu chất bôi trơn trong tiếp xúc lăn.

Sự mài mòn chất kết dính (ISO 5.2.3) (hình 8) xảy ra khi hai bộ phận trong ổ trục trượt vào nhau, gây ra sự truyền vật liệu từ bề mặt này sang bề mặt khác và nhiệt ma sát tương ứng. Điều này có thể gây ra ủ hoặc làm cứng vật liệu. Sự mài mòn chất kết dính xuất hiện dưới dạng nhòe (trượt, galling) khi ổ trục được tải quá nhẹ và trong trường hợp vòng bi hướng tâm nơi phần tử lăn chịu gia tốc cao khi đi vào vùng tải trọng ổ trục. Điều này cũng có thể xảy ra với vòng bi tiếp xúc góc hoạt động ở tốc độ cao với tải trọng quá nhẹ và giải phóng mặt bằng quá mức.

Ăn mòn (ISO 5.3)

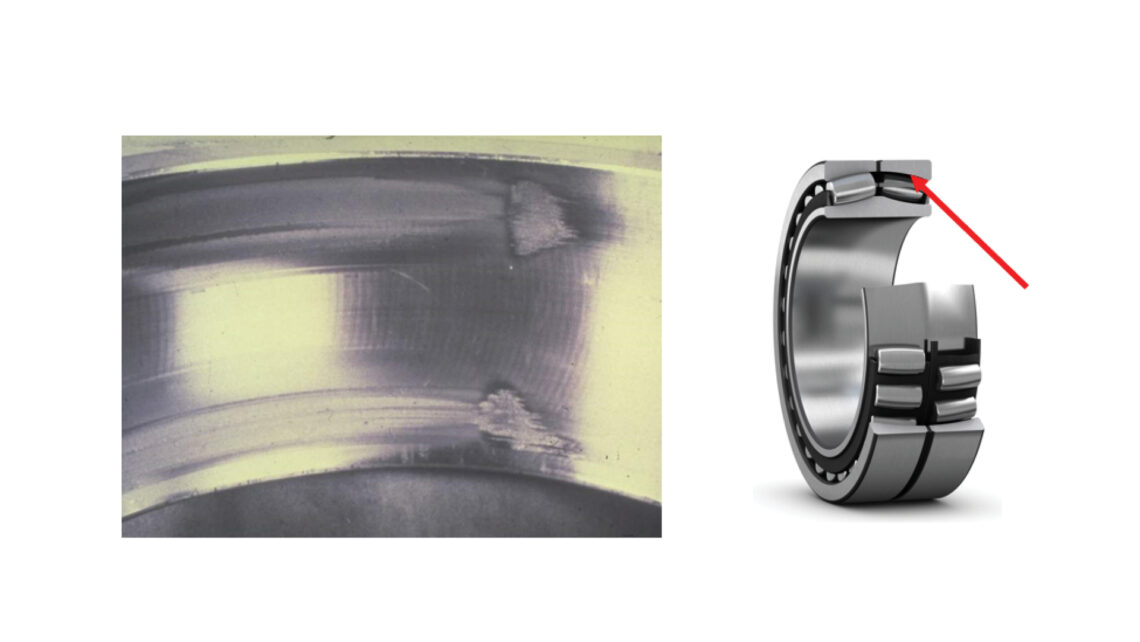

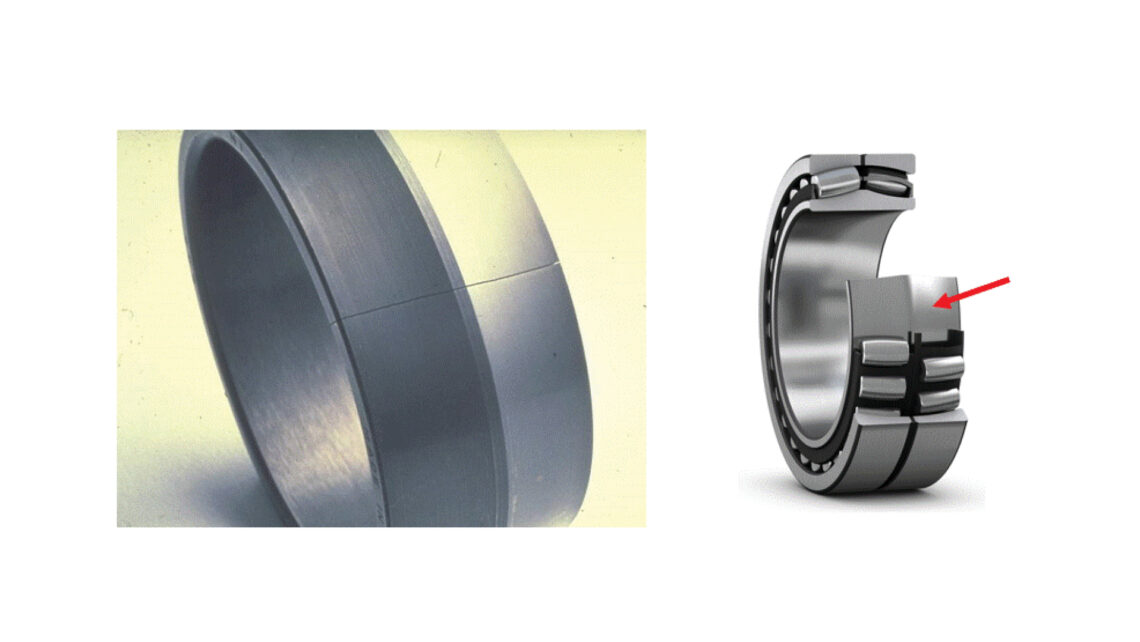

Loại tiếp theo, ăn mòn, được phân thành ba loại: ăn mòn độ ẩm, ăn mòn ma sát và brinelling giả. Ăn mòn độ ẩm (5.3.2) (hình 9) là một vấn đề kinh điển về sự xâm nhập của hơi ẩm vào ổ trục. Vật liệu chịu lực có độ cứng cao có khả năng chống ăn mòn thấp. Độ ẩm sẽ gây ra thiệt hại cho khoảng cách phần tử lăn khi ổ trục đứng yên. Sự xuống cấp bề mặt có thể dẫn đến mỏi bề mặt bắt đầu trong hoạt động tiếp theo. Độ ẩm làm suy giảm đáng kể khả năng của chất bôi trơn để phát triển độ dày màng trong ổ trục vận hành. Ăn mòn băn khoăn (ISO 5.3.3.2) (hình 10) xảy ra khi có các chuyển động vi mô trong giao diện giữa các bề mặt giao phối, chẳng hạn như giữa vòng trong ổ trục và trục và vòng ngoài ổ trục và vỏ. Điều này có thể là do lắp ổ trục không chính xác trên trục hoặc trong vỏ, tùy thuộc vào tải trọng được áp dụng. Ví dụ, ổ trục có vòng trong quay và tải trọng tác dụng ổn định đòi hỏi phải có sự phù hợp nhiễu tối thiểu nhất định của vòng trong của nó trên trục để tránh ăn mòn. Tương tự như vậy, ổ trục có vòng trong quay và tải trọng vòng trong được áp dụng quay đòi hỏi phải có sự phù hợp nhiễu nhất định của vòng ngoài ổ trục trong vỏ để tránh ăn mòn. Ăn mòn băn khoăn xuất hiện dưới dạng quá trình oxy hóa màu đỏ / đen trong giao diện. Brinelling sai (ISO 5.3.3.3) (hình 11) xảy ra trong khu vực tiếp xúc giữa các phần tử lăn và mương chịu chuyển động dao động nhỏ hoặc rung động. Sự hao mòn xảy ra trên khoảng cách phần tử lăn. Sự mài mòn loại bỏ các lớp hoàn thiện sản xuất ban đầu của các bề mặt và cũng có thể có quá trình oxy hóa màu đỏ / đen trên bề mặt, tương tự như ăn mòn băn khoăn. Lượng hao mòn phụ thuộc vào cường độ của tải trọng tác dụng, cường độ dao động và rung động và các điều kiện bôi trơn.

Sự ăn mòn do phóng điện (ISO 5.4)

Có hai phân loại xói mòn điện: xói mòn dòng điện quá mức và xói mòn rò rỉ hiện tại. Sự ăn mòn do phóng điện (ISO 5.4.2) (hình 12) xảy ra khi dòng điện đi qua một vòng bi, qua các phần tử lăn và qua vòng bi khác. Tại các bề mặt tiếp xúc, quá trình này tương tự như hàn hồ quang điện (mật độ dòng điện cao trên bề mặt tiếp xúc nhỏ). Vật liệu được nung nóng đến nhiệt độ từ nhiệt độ ủ đến mức nóng chảy. Điều này dẫn đến sự xuất hiện của các khu vực bị đổi màu có kích thước khác nhau, nơi vật liệu đã được tôi luyện, làm cứng lại hoặc tan chảy. Các miệng núi lửa hình thành nơi vật liệu đã tan chảy và do đó bị vỡ ra do ổ trục quay. Các vật liệu dư thừa bị hao mòn. Xói mòn dòng điện quá mức có thể do sét đánh vào máy móc, khi sửa chữa mối hàn được thực hiện trên máy móc với việc nối đất không đúng cách của thiết bị hàn, v.v. Xói mòn rò rỉ hiện tại (ISO 5.4.3) (hình 13) xảy ra khi dòng điện cường độ hơi thấp đi qua ổ trục. Thiệt hại thường là các miệng núi lửa nhỏ được đặt gần nhau và mô hình màu xám / ván rửa xuất hiện theo thời gian. Các yếu tố lăn có thể có vẻ ngoài màu xám, xỉn màu và chất bôi trơn có thể bị đổi màu. Mức độ thiệt hại phụ thuộc vào cường độ hiện tại, thời gian, tải trọng chịu lực, tốc độ và chất bôi trơn. Xói mòn rò rỉ hiện tại là phổ biến ở động cơ điện có dòng điện đi lạc khi trục không được nối đất đúng cách và động cơ được điều khiển bởi một bộ truyền động tần số thay đổi.

Một giải pháp để ngăn ngừa hư hỏng do xói mòn điện là sử dụng vòng bi có lớp phủ cách điện (SKF INSOCOAT) hoặc vòng bi lai với các bộ phận lăn gốm.

Biến dạng dẻo (5.5)

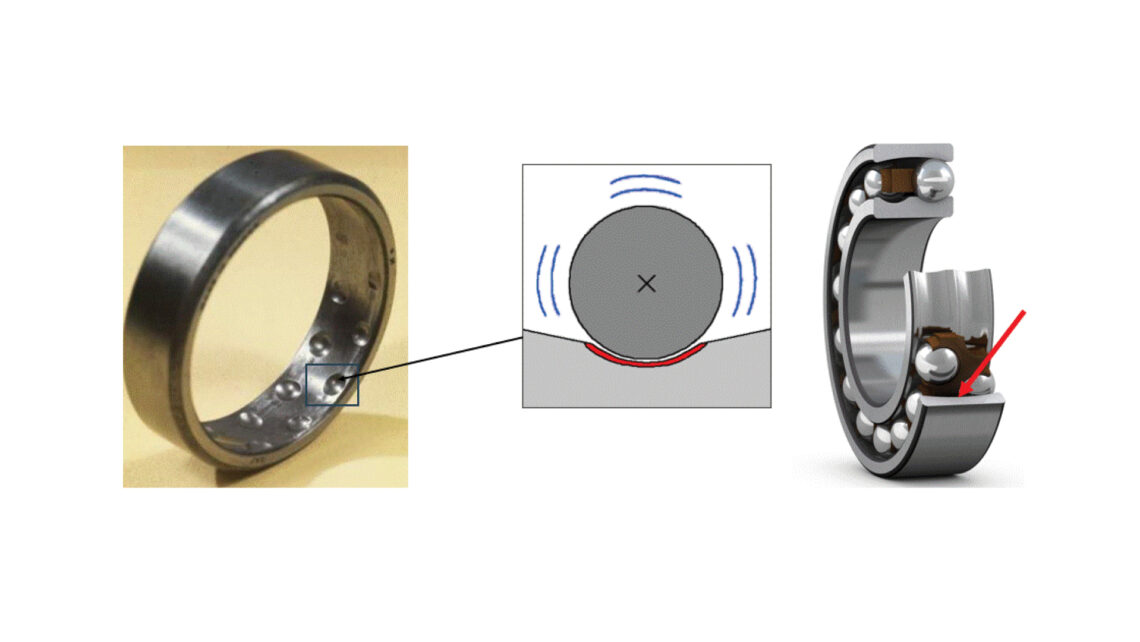

ISO phân loại biến dạng dẻo thành hai loại: biến dạng quá tải và vết lõm từ các hạt. Biến dạng quá tải (ISO 5.5.2) (hình 14) là hư hỏng cơ học do quá tải tĩnh điện như do xử lý không đúng cách (ổ trục rơi từ độ cao), lắp không đúng cách (búa vào ổ trục), tải trọng cực đại từ hoạt động của máy móc, v.v. Nó có thể biểu hiện dưới dạng vết lõm mương hoặc vết lõm trên khoảng cách phần tử lăn, hư hỏng lồng, con dấu và tấm chắn, v.v. Vết lõm từ các hạt (ISO 5.5.3) (hình 15) xảy ra khi các chất gây ô nhiễm hoặc mảnh vụn hạt rắn bị lăn quá mức trong khu vực tiếp xúc lăn của ổ trục, do đó gây ra vết lõm (biến dạng) trong mương và các bộ phận lăn. Kích thước, loại và độ cứng của các hạt ảnh hưởng đến phạm vi thiệt hại. Việc lõm quá mức sau đó có thể dẫn đến mỏi bề mặt bắt đầu (ISO 5.1.3).

Nứt và gãy (ISO 5.6)

Loại ISO cuối cùng là nứt và gãy. Nó được phân thành ba loại: gãy cưỡng bức, gãy mỏi và nứt nhiệt. Gãy gãy cưỡng bức (ISO 5.6.2) (hình 16) xảy ra khi ứng suất vượt quá độ bền kéo của vật liệu. Các nguyên nhân phổ biến gây ra đứt gãy cưỡng bức là do ứng suất vòng quá cao do lắp ổ trục trên trục có khớp bị cản trở quá mức hoặc đẩy ổ trục côn quá xa lên trên chỗ tựa trục côn hoặc ống bọc của nó. Gãy do mỏi (ISO 5.6.3) (hình 17) xảy ra khi độ bền mỏi của vật liệu bị vượt quá khi uốn theo chu kỳ. Sự uốn cong lặp đi lặp lại gây ra vết nứt lan truyền qua vòng hoặc lồng. Điều này có thể xảy ra trong ổ trục nếu nó chịu tải trọng lớn và vỏ đỡ không cung cấp độ cứng đồng đều, khiến vòng ngoài phải chịu ứng suất chu kỳ cao. Nứt nhiệt (ISO 5.6.4) (hình 18) xảy ra khi hai bề mặt trượt vào nhau, tạo ra nhiệt ma sát. Nếu độ trượt lớn, việc gia cố lại bề mặt cục bộ kết hợp với sự phát triển của ứng suất kéo dư cao sẽ gây ra các vết nứt, thường vuông góc với hướng trượt. Ví dụ, nứt do nhiệt có thể xảy ra nếu vỏ cố định tiếp xúc với vòng ổ trục quay.

Bạn có thể tìm thấy mô tả kỹ lưỡng hơn về các chế độ và nguyên nhân hỏng ổ trục trong Tài liệu tham khảo 2.

Hãy nhớ rằng chất bôi trơn (dầu hoặc mỡ) từ bên trong ổ trục bị hỏng cũng có thể cung cấp cái nhìn sâu sắc trong quá trình điều tra ổ trục. Nên lấy mẫu chất bôi trơn để so sánh với mẫu mới. Phân tích chất bôi trơn có thể được thực hiện để xem xét hàm lượng ô nhiễm hạt và độ ẩm, sự thay đổi độ nhớt, thay đổi độ đặc của dầu mỡ, v.v.

Việc kiểm tra vòng đệm hoặc tấm chắn ổ trục và các bộ phận khác như ống bọc ngoài cũng có thể mang lại nhiều thông tin.

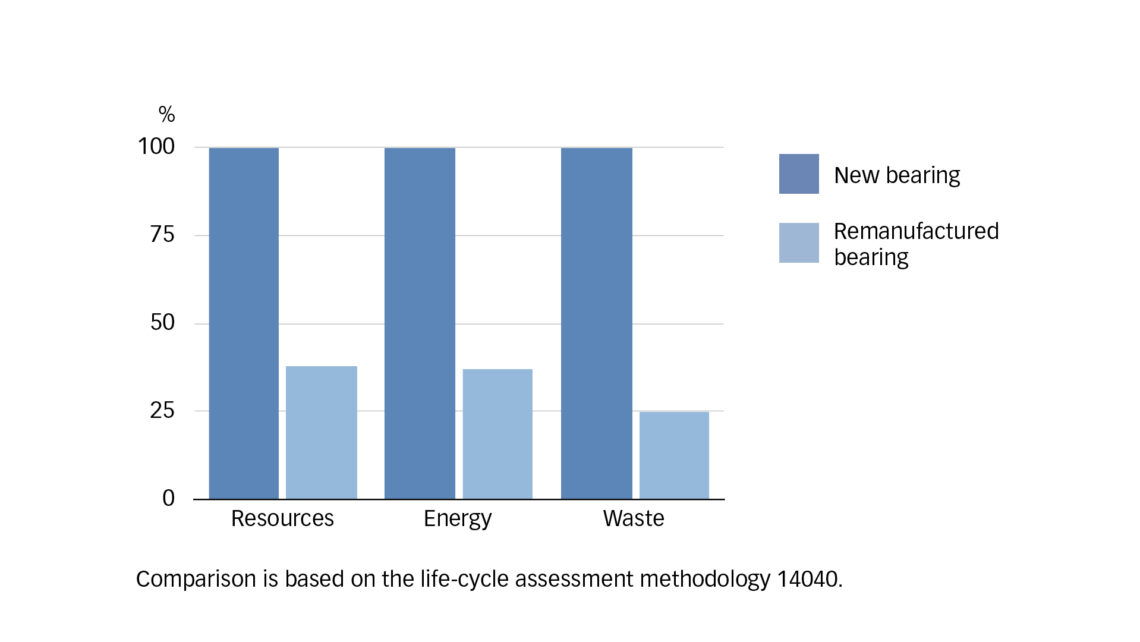

Có thể sử dụng các kỹ thuật bảo trì dự đoán hoặc bảo trì dựa trên tình trạng như phân tích rung động, đo nhiệt độ, phân tích dầu, v.v. để phát hiện lỗi trước khi xảy ra hư hỏng nghiêm trọng đối với ổ trục và cũng có thể xảy ra hư hỏng đối với tài sản mà ổ trục đang vận hành. Điều này có thể cho phép cải thiện việc xác định chế độ lỗi. Việc loại bỏ các vòng bi có kích thước lớn hơn (đường kính > 200 mm) khỏi hoạt động trước khi xảy ra hư hỏng nghiêm trọng có thể cho phép tái sản xuất chúng. Điều này có thể khôi phục ổ trục về tình trạng “như mới”, giảm chi phí bảo trì và tác động đến môi trường (hình 19).

Các lỗi phổ biến nhất ở vòng bi

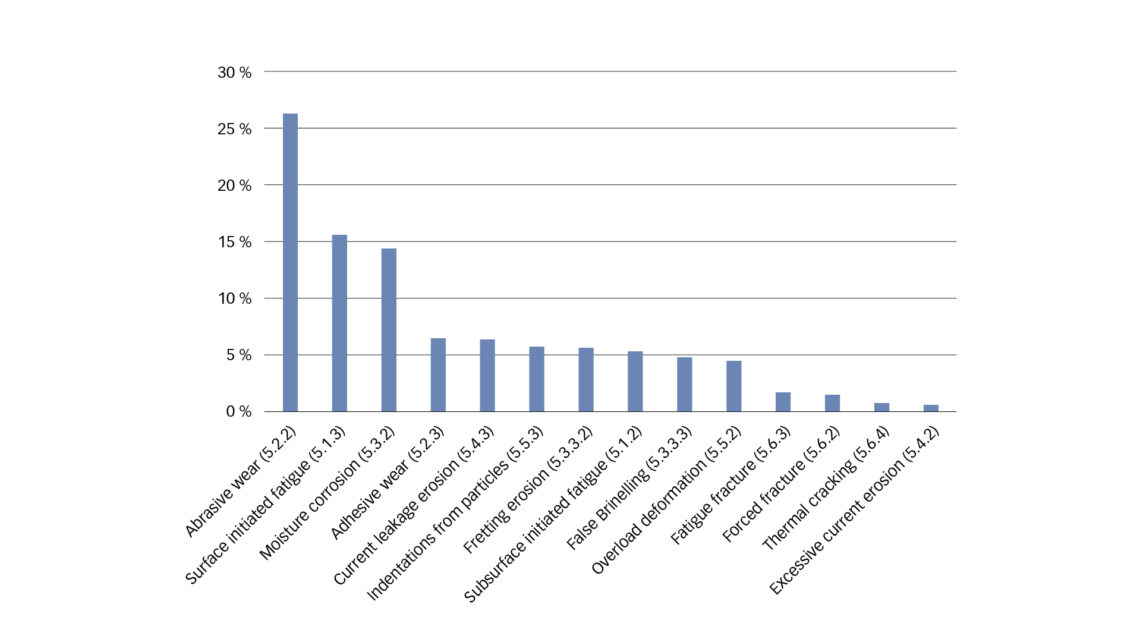

Dữ liệu của SKF1 xác định năm dạng hư hỏng ISO phổ biến nhất là mài mòn (26%), mỏi bề mặt (16%), ăn mòn do ẩm (14%), mài mòn do dính (7%) và hiện tượng mài mòn do dòng điện. xói mòn rò rỉ (7%) (hình 20). Các dạng hư hỏng này chiếm khoảng 70% tổng số các dạng hư hỏng được xác định trong các nghiên cứu về ổ trục, mặc dù sự ăn mòn đáng lo ngại được thấy ở hầu hết các ổ trục, ngay cả khi về bản chất là nhỏ. Các chế độ lỗi ISO khác cũng được quan sát thấy nhưng ở mức độ thấp hơn.

Công Cụ Báo Cáo Phân Tích Vòng Bi của SKF (BART)

Phần mềm SKF BART được triển khai cho các kỹ sư của SKF và hiện đã có sẵn cho khách hàng của SKF. Khách hàng được đào tạo cơ bản về kiến thức vòng bi, kỹ thuật kiểm tra vòng bi và sử dụng phần mềm SKF BART. Khách hàng làm việc chặt chẽ với một kỹ sư ứng dụng hoặc chuyên gia của SKF để hoàn thành báo cáo kiểm tra. Báo cáo Kiểm Tra BART được chuyên gia SKF phê duyệt. Việc kiểm tra có thể tiết lộ liệu ổ trục có nên được thay thế, có thể được tái sử dụng, có khả năng tái sản xuất hay phải loại bỏ. Nó cũng có thể được sử dụng để ghi lại việc kiểm tra vòng bi mới trước khi nó được đưa vào sử dụng. Điều này có thể hữu ích nếu vòng bi đã được lưu trữ trong một thời gian dài.

Nếu cần, một kỹ sư ứng dụng của SKF có thể thực hiện phân tích toàn bộ hư hỏng ổ trục để đưa ra các khuyến nghị nhằm cải thiện độ tin cậy. Các kỹ sư của SKF có thể sử dụng trí tuệ nhân tạo (AI) [Tham chiếu 3] để tăng cường phân tích thiệt hại vòng bi của họ. AI sử dụng một hệ thống thị giác máy tính có thể đánh giá thiệt hại mang bằng cách sử dụng các bức ảnh kỹ thuật số. Hệ thống sử dụng trí tuệ nhân tạo dưới dạng thuật toán nhận dạng hình ảnh mạng nơ-ron đã được đào tạo bằng cách sử dụng hàng ngàn hình ảnh vòng bi bị hư hỏng từ kho lưu trữ của SKF.

Kết Luận

Tóm lại, ISO 15243 rất hữu ích để phân loại các chế độ hỏng hóc của vòng bi lăn đã hoạt động trong tài sản và có thể hữu ích để xác định nguyên nhân hỏng hóc. Bằng cách làm quen với các chế độ hỏng hóc ổ trục phổ biến và nguyên nhân của chúng, người ta có thể thực hiện các hành động khắc phục để tránh lặp lại các lỗi. Điều này có thể làm giảm đáng kể nguy cơ thất bại ngoài kế hoạch và thảm họa và có khả năng cải thiện độ tin cậy và tính khả dụng của tài sản. Vòng bi được tháo ra khỏi hoạt động vì lý do bảo trì có thể được kiểm tra để tái sử dụng hoặc có thể để tái sản xuất.

Chế độ hỏng hóc ổ trục và dữ liệu nguyên nhân và các dữ liệu liên quan khác đang được thu thập để hiểu rõ hơn về hoạt động của vòng bi. Phần mềm BART của SKF được SKF sử dụng và có sẵn cho khách hàng để lập báo cáo kiểm tra vòng bi và phân tích hư hỏng.

1 SKF Bearing Analysis Reporting Tool

1 Công Cụ Báo Cáo Phân Tích Vòng Bi của SKF

Tài liệu Tham khảo

[1.] International Standard ISO 15243:2017, “Rolling bearings damage and failures – terms, characteristics and causes”

[2.] SKF brochure 14219, “Bearing damage and failure analysis”

[3.] SKF Evolution article, “The future of bearing failure analysis is here” (2022)