Công ty Bethlehem Steel của Hoa Kỳ sử dụng 228 cần cẩu để duy trì dòng vật liệu di chuyển trong suốt quá trình sản xuất tại cơ sở ở Indiana.

Bản tóm tắt

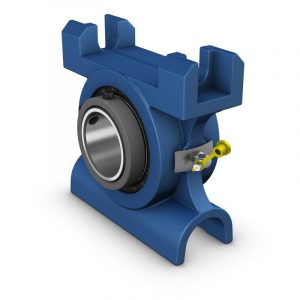

Tùy chọn “Dầu đặc”

“Dầu đặc” là một gói chất bôi trơn rắn bão hòa dầu lấp đầy hầu như toàn bộ khoang ổ trục. Một ổ trục được bôi trơn theo cách này chứa nhiều dầu hơn từ hai đến bốn lần so với ổ trục thông thường được bôi trơn hoàn toàn bằng mỡ, mà không cần bất kỳ hệ thống cung cấp dầu phức tạp nào. Lớp dầu mỏng được giải phóng bởi bề mặt của gói trong quá trình tiếp xúc cọ xát. Thích hợp cho nhiều loại ứng dụng ổ trục bi và ổ trục con lăn, “Dầu đặc” có thể có nghĩa là hoạt động ít tốn kém hơn và hiệu quả hơn. Một ổ trục được đóng gói bằng “Dầu đặc” được xác định bằng hậu tố W64 trong ký hiệu.

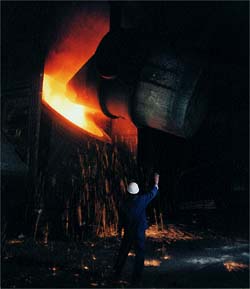

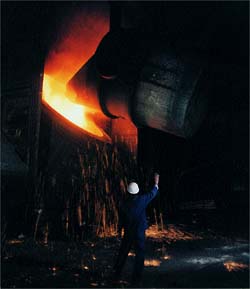

Công ty Bethlehem Steel của Hoa Kỳ sử dụng 228 cần cẩu để duy trì dòng vật liệu di chuyển trong suốt quá trình sản xuất tại cơ sở ở Indiana.

Có lẽ cách dễ nhất để có được ý tưởng về quy mô và sự phức tạp của cơ sở Bethlehem Steel tại Burns Harbor, Indiana, là bắt đầu xem xét các con số. Cơ sở này sử dụng 6.000 công nhân và bao phủ khoảng 1.200 ha. Năm 1996, cơ sở này đã mua khoảng 1 tỷ đô la Mỹ hàng hóa và dịch vụ, và nhà máy chi khoảng 300.000 đô la mỗi ngày để mua điện, khí đốt tự nhiên và nước uống. Đây là một trong những nhà máy thép tích hợp lớn nhất thế giới, sản xuất hơn 4,5 triệu tấn thép mỗi năm, phần lớn trong số đó dành cho ngành công nghiệp ô tô.

Burns Harbor nằm ở phía đông nam Chicago, dọc theo bờ Hồ Michigan. Từ con đường chạy trước nhà máy, người ta có thể nhìn thấy những tòa nhà đồ sộ, tối tăm mọc lên trên đường chân trời và một luồng hơi nước màu xám phun lên bầu trời. Mặc dù người ta thường gọi cuối thế kỷ 20 là kỷ nguyên hậu công nghiệp, nhưng khi đi bộ xung quanh nhà máy Burns Harbor, có thể thấy rõ rằng sản xuất nặng vẫn là một ngành kinh doanh phát triển mạnh. Ô tô, cầu, tủ hồ sơ và đủ loại sản phẩm khác nhau vẫn cần phải được sản xuất, và đây là một trong những nơi cung cấp nguyên liệu thô: thép chất lượng cao.

To lớn và đẹp

Theo Charlie Totten, quản đốc chung tại các xưởng dịch vụ và bộ phận bảo trì nhà ga tại nhà máy Burns Harbor, thép được sản xuất 24 giờ một ngày, bảy ngày một tuần mà không ngừng nghỉ. Một yếu tố quan trọng trong tất cả các giai đoạn của hoạt động này là cần cẩu – “những cỗ máy khổng lồ, đẹp đẽ”, như Totten mô tả – có nhiệm vụ di chuyển thép xung quanh nhà máy. Có 228 sinh vật cơ khí này nằm rải rác khắp Burns Harbor. “Có một người đàn ông hoặc phụ nữ bên trong cần cẩu đang chạy dọc theo đường băng dài 550 mét”, Totten nói. “Trong hơn sáu tháng một chút, những chiếc cần cẩu này sẽ di chuyển 3.200 km trên đường băng nhỏ đó. Những chiếc cần cẩu mà chúng tôi có là những gì chúng tôi gọi là `cần cẩu Cadillac’, nghĩa là chúng được thiết kế theo thông số kỹ thuật của Hiệp hội Kỹ sư Sắt và Thép dành cho các nhà máy thép. Chúng được chế tạo để sử dụng tối thiểu 20 năm. Và máy móc bên trong cần cẩu, chẳng hạn như ổ trục, sẽ sử dụng tối thiểu 10 năm.”

Với 228 cần cẩu đang hoạt động trong quá trình sản xuất thép, bất kỳ sự cố cơ học nào cũng sẽ dẫn đến mất năng suất. Trên cần cẩu, bộ phận dễ bị mòn nhất là cụm bánh xe. Có 2.500 cụm bánh xe trong cần cẩu tại Burns Harbor và kể từ năm 1978, công ty đã tận tụy loại bỏ các hỏng hóc. Totten cho biết: “Không có nhà máy thép nào khác làm việc chăm chỉ để giữ cho những thứ này không bị hỏng như chúng tôi”. “Chúng tôi làm điều đó như thế nào? Bằng cách phân tích các hỏng hóc”.

Vì ổ trục là các bộ phận quay có nhiều thành phần, nên hỏng hóc ổ trục được cho là vấn đề khó giải quyết nhất trong cụm bánh xe cần cẩu. Vào đầu những năm 1980, phần lớn các hỏng hóc ổ trục là do bôi trơn không đủ. Khi Bethlehem Steel bắt đầu triển khai tính năng polyoil được cấp bằng sáng chế của SKF – về cơ bản là ổ trục tự bôi trơn – thì các hỏng hóc bắt đầu giảm. Nhưng đến cuối những năm 1980, hỏng hóc ổ trục lại bắt đầu tăng trở lại và người ta phát hiện ra rằng gói bôi trơn vĩnh viễn bị hỏng và ổ trục sẽ hỏng do thiếu chất bôi trơn.

“Điều đang xảy ra,” Totten nói, “là dầu tổng hợp sẽ rò rỉ khi trời ấm lên. Vì vậy, chúng tôi đã nói chuyện với SKF và họ đồng ý rằng ổ trục polyoil nên được đóng gói bằng mỡ tương thích để tránh điều đó xảy ra.” Kể từ đó, tình trạng hỏng hóc ổ trục đã dần giảm. “Bạn phải luôn theo dõi vấn đề này. Chúng tôi có hàng triệu đô la thiết bị đang nằm ở đây và bạn không thể để chúng nằm im. Chúng tôi càng hoàn thành nhiều đơn hàng đúng hạn thì chúng tôi càng nhận được nhiều đơn hàng hơn. Và điều đó giúp mọi người tiếp tục làm việc.”

Không có gì ngạc nhiên khi nhà máy có một số tiện ích tại chỗ để giúp cung cấp điện cần thiết cho tất cả các máy móc này. Nhà máy điện duy nhất được thiết kế để sử dụng nhiên liệu phụ từ lò cốc và lò cao để tạo ra hơi nước và phát điện. Khí lò cốc dư thừa được dẫn đến nhà máy điện, cũng như khí lò cao dư thừa không cần thiết để đốt lò. Nước cho nhà máy được lấy từ Hồ Michigan và được trả lại hồ sau khi xử lý chất thải rộng rãi – ở trạng thái sạch hơn so với ban đầu.

Sản xuất thép

Chìa khóa cho hiệu quả của nhà máy nằm ở thiết kế của nó. Mỗi giai đoạn của quá trình sản xuất đều chảy theo một hướng, từ tây sang đông. Nguyên liệu thô đến đầu phía tây của nhà máy và được chuyển đổi thành sắt và thép khi chúng di chuyển về phía bến tàu. Quá trình bắt đầu với than từ Tây Virginia đã được khai thác và làm sạch. Than được vận chuyển đến Burns Harbor bằng đường sắt và được chuyển đổi thành than cốc trong một trong 82 lò than cốc kín của nhà máy, nơi than được nung mà không có oxy trong khoảng 18 giờ. Than cốc cuối cùng là 90 phần trăm cacbon tinh khiết và được sử dụng làm nhiên liệu trong lò cao.

Trong quá trình sản xuất sắt, than cốc và các nguyên liệu thô khác được đưa vào đỉnh lò cao bằng băng tải. Một luồng khí nóng được đưa vào lò, đốt cháy than cốc và cuối cùng làm tan chảy các nguyên liệu thô khác. Sắt nóng chảy được thu thập trong một hồ bên trong lò và được giải phóng qua một lỗ vòi, chảy vào một toa chuyển kim loại mang sắt đến xưởng luyện thép, nơi nó được tinh chế thành thép trong lò oxy cơ bản (BOF). Trong xưởng BOF, sắt nóng chảy, phế liệu thép và các chất trợ dung như vôi nung, vôi dolomit và spar được thêm vào để có được kết quả phân tích hóa học phù hợp. Oxy lỏng được thổi vào lò với vận tốc siêu thanh tạo ra nhiệt độ khoảng 1.650 độ C. Nhiệt độ cao và các phản ứng hóa học oxy hóa các tạp chất trong kim loại, chuyển sắt thành thép. Mỗi một trong ba lò BOF của Burns Harbor có thể sản xuất khoảng 270 tấn thép nóng chảy trong 30 phút.

Trong quá trình đúc, thép nóng chảy được chuyển thành các tấm bán thành phẩm. Thép nóng chảy được đổ từ một cái gầu lớn qua một loạt khuôn đồng khi nó được làm nguội bằng nước. Trong khoảng 45 phút, nó xuất hiện dưới dạng một tấm thép liên tục sau đó được cắt thành các tấm và vận chuyển đến bãi tấm. Trong máy cán nóng, những tấm thép dày 25 cm nặng tới 18 tấn được nung nóng đến hơn 1.000 độ C và đưa qua một loạt 12 giá cán.

Các tấm thép được ép, làm cho chúng dài hơn và mỏng hơn, cho đến khi chúng dày chưa đến một cm và dài gần một km. Sau đó, chúng được làm nguội và cuộn thành cuộn. Một số cuộn này được bán trực tiếp cho khách hàng nhưng phần lớn được chuyển đến máy cán thép tấm nguội để xử lý thêm. Tại đó, các cuộn thép được tháo ra và giảm thêm độ dày theo thông số kỹ thuật của khách hàng. Sau khi giảm, thép được cắt lại và cuộn thành cuộn, cuối cùng được đưa đến máy cán tôi, nơi độ cứng của thép được phục hồi và có được kết cấu bề mặt mong muốn. Chỉ vào những cuộn thép khổng lồ này, Totten nhận xét: “Nếu bạn muốn biết một trong những lý do tại sao chúng ta có mức sống cao, bạn đang nhìn vào nó. Hầu hết mọi người không nhận ra điều đó, nhưng thép chất lượng cao với giá cả hợp lý là cơ sở cho nhiều thứ mà chúng ta sở hữu.”

|

Ứng dụng SKF AuthenticateCó hai cách để kiểm tra tính xác thực bằng ứng dụng SKF Authenticate,

Tải xuống ứng dụng SKF Authenticate NGAY BÂY GIỜ trên App Store hoặc Google Play miễn phí bằng cách nhấp vào liên kết có liên quan hoặc quét mã dưới đây.

|