Thế giới lớp phủ SKF

SKF có một danh mục với hơn 35 loại sơn phủ hiện đại khác nhau có thể được sử dụng trong nhiều ứng dụng hoặc các bộ phận khác nhau của vòng bi. Tất cả các lớp phủ đã được tối ưu hóa theo nhu cầu cụ thể của vòng bi và dựa trên các thông số kỹ thuật chính xác và kiểm soát chất lượng nghiêm ngặt. Chúng được sản xuất tại các cơ sở sơn phủ hàng đầu, thường vượt xa các tiêu chuẩn thiết bị và sơn phủ thông thường, đồng thời cung cấp chất lượng, độ tin cậy và độ lặp lại tối đa.

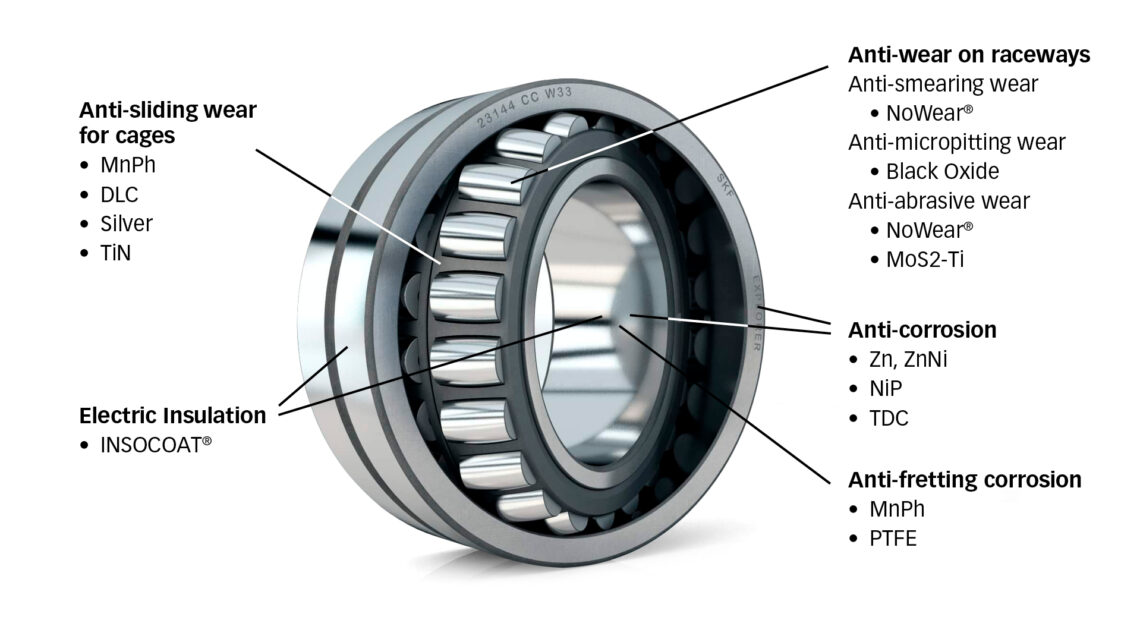

vòng bi lăn

Trong trường hợp ổ lăn, hình. 2 liệt kê 12 lớp phủ chính cung cấp năm chức năng chính cho các ứng dụng ổ trục lăn, bao gồm chống mài mòn trượt cho vòng cách, cách điện, chống ăn mòn rạn nứt, chống ăn mòn và chống mài mòn trên rãnh lăn.

Chống mài mòn trên rãnh lăn

Oxit đen: Đây là chất xử lý bề mặt được thực hiện bằng phản ứng hóa học trên bề mặt của thép chịu lực. Tất cả các thành phần bề mặt mang được phủ. Các bộ phận được ngâm trong các dung dịch nước muối kiềm khác nhau hoạt động ở nhiệt độ trong khoảng 140–150 o C. Phản ứng giữa sắt của hợp kim thép và thuốc thử tạo ra một lớp màu đen dày khoảng 1 μm bao gồm sự pha trộn rõ ràng của FeO, Fe 2 O 3 và Fe 3 O 4. Lớp phủ mang lại nhiều ưu điểm, chẳng hạn như giảm thiểu mài mòn do trượt và mài mòn do dính. Nó cũng cải thiện độ ăn mòn bằng cách thúc đẩy bề mặt rất nhẵn, do đó có ma sát ở trạng thái ổn định cuối cùng thấp hơn so với các ổ trục không được phủ. Một ưu điểm khác là tăng độ bám dính của dầu vào bề mặt, dẫn đến khả năng chống ăn mòn nhẹ. Black Oxide cũng là một rào cản chống lại hydro, bảo vệ thép bên dưới. Hơn nữa, lớp này làm tăng khả năng chống lại các vết rỗ vi mô, vết nhòe, nứt vỡ, rạn nứt và sự hình thành các vết nứt bề mặt và hiện tượng mỏi sớm. Cuối cùng, lớp bảo vệ bề mặt chống lại các chất phụ gia cực áp (EP) bất lợi thường được sử dụng trong chất bôi trơn hộp số gió.

NoWear ® : SKF là công ty vòng bi đầu tiên trên thế giới sử dụng lớp phủ gốc carbon trên vòng bi. Tất cả các thành phần bề mặt ổ trục có thể được phủ, nhưng kết quả tốt nhất thu được bằng cách chỉ phủ các con lăn. Các bộ phận được đưa vào buồng chân không nơi sử dụng phương pháp PACVD, với các phản ứng hóa học và vật lý với sự có mặt của plasma tạo ra hỗn hợp carbon+hơi kim loại được ngưng tụ trên phôi ở nhiệt độ dưới 180 o C. Kết quả là màu tối lớp phủ vô định hình màu xám, dày khoảng 3 μm với độ cứng vừa phải và độ ma sát rất thấp ngay cả ở trạng thái khô, được tối ưu hóa để sử dụng trên rãnh ổ trục dưới áp suất tiếp xúc cao . NoWear ® , được cấp bằng sáng chế vào năm 1999, giảm độ bám dính, vết bẩn, độ mỏi bề mặt và vết rỗ nhỏ và đảm bảo độ mài mòn rất thấp trong các tình huống thiếu bôi trơn. Ngoài ra, lớp phủ nhiều lớp được thiết kế có chứa một lớp bên dưới đặc biệt để tăng cường độ bám dính và một lớp graphit trên cùng để cải thiện quá trình chạy.

MoS2+Ti: Đó là một lớp vô định hình molybdenum disulphide (MoS 2 ) được pha tạp với titan (Ti) dày khoảng 1–3 μm, có độ cứng tương tự như NoWear ® nhưng được thiết kế đặc biệt để có độ ma sát rất thấp và khả năng chống mài mòn cao trong môi trường khô, chân không và môi trường phòng sạch. Các bộ phận được đưa vào buồng chân không nơi sử dụng phương pháp PVD, với các phản ứng vật lý có mặt plasma tạo ra hơi ngưng tụ trên phôi ở nhiệt độ dưới 180 o C.

b. Chống ăn mòn

Zn và ZnNi: Kẽm và hợp kim kẽm-niken là các lớp có độ dày trong khoảng 1–15 μm, được lắng đọng bằng phương pháp điện phân và sau đó được thụ động hóa để tăng cường bảo vệ. Chúng thường được sử dụng trong các ứng dụng không có mương. Đối với mục đích chống ăn mòn, mặc dù kẽm là phương pháp truyền thống, hợp kim hóa với niken đã khắc phục được một số nhược điểm của lớp phủ kẽm nguyên chất, chẳng hạn như độ cứng thấp. Ngoài các đặc tính chống ăn mòn, kẽm mang lại độ ma sát cao có thể được sử dụng cho chức năng chống trượt hoặc chống mài mòn ở các bề mặt bên ngoài của ổ trục có đường kính ngoài, đường kính trong hoặc các lỗ của vỏ ổ trục.

NiP: Hợp kim niken-phốt pho màu bạc có độ dày trong khoảng 10–50 μm được lắng đọng bằng phương pháp điện phân xúc tác tự động. Có ba biến thể, với lượng nồng độ phốt pho khác nhau từ 6 % đến 14 %. Sự gia tăng phốt pho cải thiện đặc tính chống ăn mòn nhưng gây bất lợi cho độ cứng và khả năng chống mài mòn. Thường được sử dụng trong các ứng dụng không có rãnh lăn, nơi yêu cầu kết hợp các đặc tính chống ăn mòn và chống mài mòn, lớp phủ này cũng có thể được sử dụng trong rãnh lăn có độ dày dưới 3 μm.

TDC (crom mật độ mỏng): Là một lớp crom đa tinh thể màu bạc có độ dày từ 2–5 μm. Lớp phủ được tạo ra bằng cách điện phân với chất điện phân axit crom. Quá trình này được tiếp tục xúc tác với, ví dụ, kali dicromat để tạo thành một lớp crom mỏng có cấu trúc dạng nốt. Các lớp TDC có thể được áp dụng trên mương ổ trục và bề mặt bên ngoài. Ngoài khả năng chống ăn mòn tốt, lớp phủ có độ cứng cao, ma sát thấp và khả năng chống mài mòn cao.

c. Chống ăn mòn

PTFE: Đây là lớp phủ polyme dày 10–20 μm. Bột polytetrafluoroetylen (PTFE) được phun lên bề mặt bằng phun tĩnh điện hoặc nguyên tử hóa không khí, và lớp này được hình thành thông qua quá trình thiêu kết nhiệt. Lớp phủ có đặc tính trượt tuyệt vời, ma sát rất thấp và không có đặc tính chống dính. Nó cung cấp cho các ổ trục các đặc tính chống mài mòn mạnh mẽ và lâu dài ở đường kính trong hoặc đường kính ngoài của các vòng ổ trục.

đ. cách điện

INSOCOAT ® : Đây là một lớp oxit nhôm cách điện dày khoảng 100–300 μm được ứng dụng bằng quy trình phun plasma trong khí quyển. Các hạt Al 2 O 3 nóng chảy được phun lên đế thép và cấu trúc xốp sau đó được bịt kín. Một bước mài hoàn thiện bổ sung giúp cung cấp kích thước vòng bi chính xác. Lớp phủ được phủ lên bề mặt bên ngoài của vòng ngoài ổ trục hoặc bề mặt lỗ bên trong của vòng trong. Những ưu điểm chính của INSOCOAT ® liên quan đến khả năng cách điện ngăn chặn dòng điện chạy qua ổ trục gây xói mòn bề mặt lăn.

đ. Chống trượt cho lồng

Ag: Các lớp bạc (Ag) có độ dày trong khoảng 2–4 μm được lắng đọng bằng phương pháp mạ điện, thường có lớp đồng bên dưới để tăng độ bám dính. Nó là một lớp kim loại mềm có đặc tính bôi trơn khô được sử dụng ở nhiệt độ cao và trong môi trường chân không. Nó có tính dẫn điện tuyệt vời và khả năng chống ăn mòn tốt đối với hóa chất (kiềm và axit vừa phải). Nó chủ yếu được sử dụng để mạ các lồng thép và, trong một số trường hợp hiếm hoi, các vòng và con lăn cho các ứng dụng đòi hỏi khắt khe nhất định, chẳng hạn như bôi trơn khô trong các ứng dụng chân không, thực phẩm và hàng không vũ trụ.

TiN: Lớp phủ titan nitride (TiN) là các lớp màu vàng với độ dày trong khoảng 1–5 μm. Các bộ phận được đưa vào buồng chân không nơi sử dụng phương pháp PVD, với các phản ứng vật lý có mặt plasma nitơ tạo ra hơi được phun ra từ bia titan và ngưng tụ trên phôi ở nhiệt độ dưới 180 o C. Chúng được sử dụng như lớp phủ chống mài mòn cho lồng với sự có mặt của chất bôi trơn, và ống bọc ngoài cho ngành công nghiệp thực phẩm.

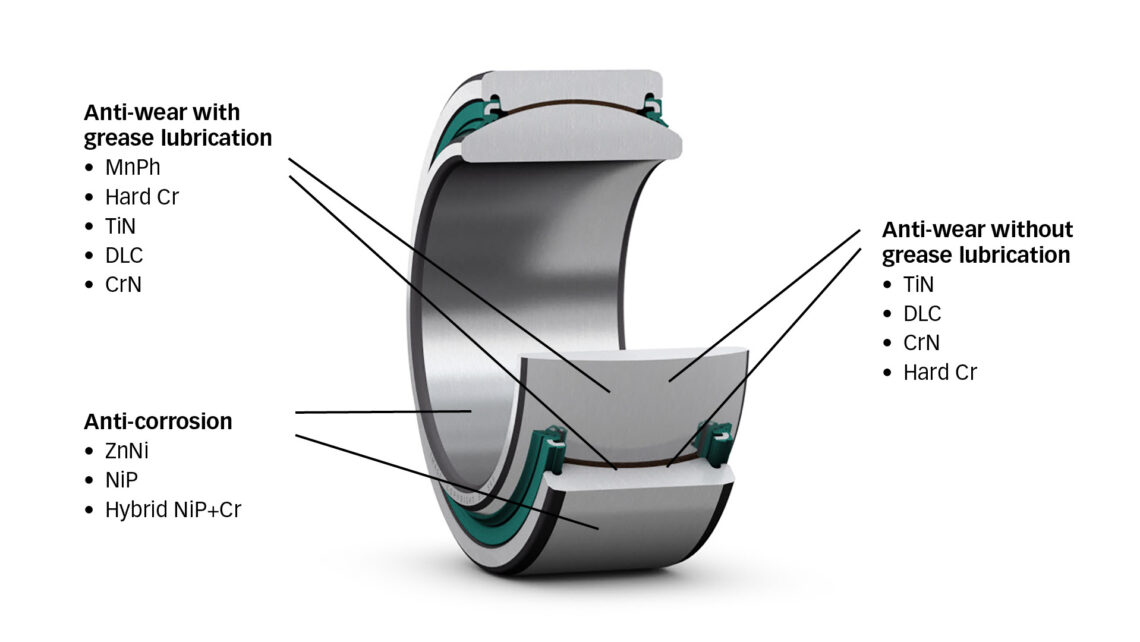

ổ trượt

Trong trường hợp ổ trượt trơn, hình. 3 liệt kê tám lớp phủ chính cung cấp ba chức năng chính cho các ứng dụng ổ trượt: lớp phủ chống ăn mòn và chống mài mòn cho ổ trục có hoặc không có bôi trơn bằng mỡ.

Một. Chống mài mòn mà không cần bôi trơn dầu mỡ

Cr cứng: Đây là lớp crom cứng (Cr) có màu bạc, dày khoảng 3–15 μm được lắng đọng thông qua quy trình mạ điện bằng chất điện phân axit crom. Quá trình kết thúc với việc làm sạch, loại bỏ crom hóa trị sáu [Cr(VI)] và bảo quản dầu. Lớp phủ giúp tiếp xúc trượt tốt giữa các bộ phận ổ trượt, có độ cứng cao và khả năng chống mài mòn cao. Lớp crom thu được có các vết nứt nhỏ, nghĩa là đặc tính chống ăn mòn hạn chế ở độ dày thấp.

CrN: Chromium nitride (CrN) là một lớp màu xám bạc lắng đọng bởi PVD với độ dày trong khoảng 1–6 μm. Các bộ phận được đặt trong buồng chân không, nơi các mục tiêu rắn của crom nguyên chất được bắn phá bằng plasma ion Ar+N làm bay hơi vật liệu Cr (“quá trình phún xạ”). Các nguyên tử Cr kết hợp với N và ngưng tụ trên phôi được giữ ở nhiệt độ dưới 180 oC. Kết quả là tạo ra một lớp phủ cứng hoạt động tốt trong các ứng dụng mài mòn trượt và cả trong một số môi trường ăn mòn. Lớp phủ này cũng có thể được sử dụng trong các ứng dụng ổ lăn kết hợp các vòng được phủ CrN và các con lăn được phủ NoWear ® . Lớp phủ này cũng được sử dụng làm lớp lót của các lớp phủ khác để tăng khả năng hỗ trợ áp suất tiếp xúc.

DLC (carbon giống kim cương): Là tên gọi chung của một nhóm các lớp phủ dựa trên carbon có thành phần chứa hỗn hợp vi cấu trúc than chì và kim cương. Chúng có thể bao gồm hoặc loại trừ hydro và độ dày thường từ 2 đến 4 μm. Các bộ phận cần phủ được đặt trong buồng chân không, trong đó một số lớp được phủ lên bề mặt bộ phận ổ trục bằng quy trình PVD hoặc PACVD tùy theo ứng dụng. Thành phần của chúng ảnh hưởng đến tính chất của lớp phủ. lớp phủ DLCđược thiết kế cho điều kiện mài mòn cao và tình huống bôi trơn kém. Chúng có khả năng chống mài mòn trượt và bám dính cao, khả năng chịu tải cao, bảo vệ chống mài mòn tuyệt vời và ma sát thấp, đồng thời chúng bảo vệ bề mặt trong điều kiện bôi trơn kém. Lớp phủ DLC là lý tưởng cho ổ trượt trơn, ổ trục tuyến tính của ổ trục, trục ổ trục, bạc lót, chốt dẫn hướng cam và các bộ phận trượt trong ổ lăn (chẳng hạn như vòng cách và vòng đệm). Lớp phủ NoWear ® carbon+kim loại được thiết kế kỹ thuật cũng thuộc họ các lớp phủ dựa trên carbon này; tuy nhiên, có một số khác biệt. Giá trị độ cứng của lớp phủ DLC cho ứng dụng trượt nằm trong khoảng 18–30 GPa (1800–3000 HV), trong khi lớp phủ NoWear ® (được sử dụng trong ứng dụng lăn) có giá trị độ cứng khoảng 12 GPa (~ 1200 HV).

b. Chống mài mòn với dầu bôi trơn

MnPh: Mangan photphat (MnPh) là một lớp màu xám đến đen với độ dày trong khoảng 2–15 μm. Lớp phủ được thực hiện bằng phản ứng hóa học và tất cả các bề mặt phôi thường được phủ. Các bộ phận được ngâm trong chất lỏng phốt phát mangan và sắt trong phôi sẽ phản ứng với các cation mangan và anion phốt phát trong chất lỏng. Lớp phủ có đặc tính chống mài mòn và chống rạn nứt, cải thiện đáng kể khả năng chống vết bẩn và rỗ tế vi. Nó cũng bảo vệ trong các điều kiện bôi trơn kém và kappa thấp, đồng thời cải thiện độ bám dính của dầu. Hơn nữa, MnPh có khả năng chống ăn mòn tốt (trong điều kiện được bôi dầu) và thể hiện đặc tính cách điện.

c. Chống ăn mòn

Lai NiP+Cr: Đây là lớp phủ hai lớp niken-phốt pho và crom cứng có độ dày trong khoảng 10–30 μm. Quá trình phủ hoàn chỉnh bao gồm hai phần riêng biệt. Trước tiên, bề mặt được phủ bằng NiP không điện phân để cải thiện khả năng chống ăn mòn và mang lại khả năng kháng hóa chất, sau đó một lớp crom cứng được thêm vào bằng cách lắng đọng điện phân để mang lại khả năng kháng cơ học.

>>Xem thêm:Hướng dẫn cách nhận biết ký hiệu vòng bi SKF chính hãng

Che phủ con đường đến sự bền vững

Tính bền vững trong lĩnh vực vòng bi bao gồm các khía cạnh như bảo tồn năng lượng và tài nguyên, giảm thiểu chất thải, nâng cao hiệu quả quy trình và sử dụng vật liệu tái tạo. Là công ty dẫn đầu về công nghệ toàn cầu, SKF coi việc chuyển đổi kỹ thuật ngày nay là một trách nhiệm và một cơ hội tuyệt vời. Tái sử dụng các vật liệu và thành phần công nghiệp như dầu và vòng bi là một khởi đầu tốt. Các dịch vụ – từ phớt đơn và vòng bi đến các bộ phận và hệ thống công nghiệp quan trọng – chẳng hạn như có thể giúp phát triển các giải pháp ô tô nhẹ, ma sát thấp có thể giảm CO 2khí thải. Một cách tiếp cận bền vững khác là tận dụng lợi thế của công nghệ lớp phủ, trong một số ứng dụng giúp giảm ma sát (và do đó giảm tiêu thụ năng lượng) và kéo dài tuổi thọ ổ trục (do đó giảm mức tiêu thụ nguyên liệu thô mới).

Nếu như bạn đang có nhu cầu mua hàng chính hãng hãy liên hệ trực tiếp với Hotline: 0918.332.358 hoặc Mr Huy – 0979.669.695 để được nhận báo giá tốt nhất về sản phẩm của SKF