Vòng bi và bánh răng có nhiều điểm chung: cả hai đều là các bộ phận máy truyền tải tải trọng thông qua các tiếp điểm được bôi trơn. Nhưng chúng cũng có những điểm khác biệt quan trọng: số chu kỳ mỏi cần thiết là khác nhau, cũng như áp suất, tốc độ và độ trượt. Ở đây chúng ta xem xét một cách phổ biến để tính tuổi thọ của chúng.

Bánh răng là các thành phần máy tiếp xúc có nhiều thách thức tương tự như ổ trục lăn. Chúng cũng có những điểm khác biệt quan trọng. Trong nhiều ứng dụng, ổ trục lăn và bánh răng hoạt động cùng nhau trong sự tương tác chặt chẽ. Các kỹ sư làm việc với ổ trục lăn thường phải đối mặt với nhu cầu có một số hiểu biết cơ bản về điều kiện làm việc của bánh răng vì điều này có thể ảnh hưởng đến hành vi của ổ trục. Tuy nhiên, các phương pháp tính tuổi thọ lại khác nhau, mặc dù có các khía cạnh ma sát học tương tự. Trong bài viết này, các khía cạnh tuổi thọ bề mặt được biết đến rộng rãi trong ổ trục được áp dụng cho bánh răng và phương pháp tích hợp bề mặt-dưới bề mặt mới để tính tuổi thọ ổ trục được khám phá để có thể mở rộng cho bánh răng. Theo cách này, lần đầu tiên, ổ trục lăn và bánh răng có thể được tính toán bằng chính xác cùng một phương pháp.

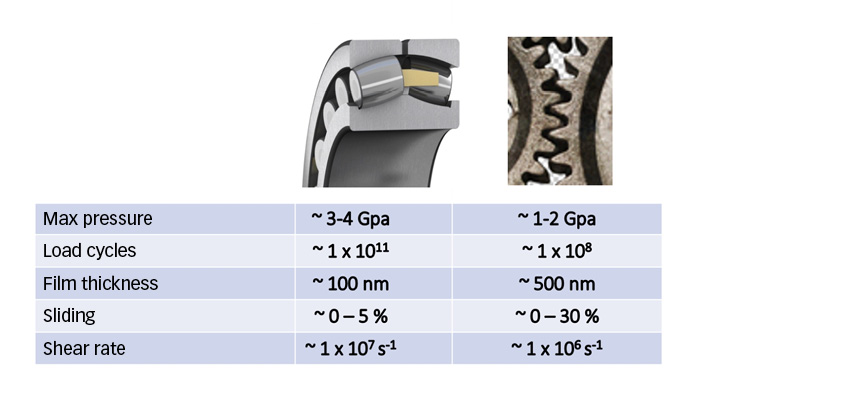

Các điều kiện ma sát của bề mặt của các sườn răng bánh răng tương tự như các bề mặt tiếp xúc của ổ trục lăn, nhưng chúng khác nhau về độ lớn. Cả hai loại bề mặt đều có lăn/trượt (ổ trục trượt ít hơn nhiều so với bánh răng), cả hai đều có áp suất cao (ổ trục cao hơn bánh răng) và cả hai đều có độ nhám bề mặt cùng cấp độ với độ dày của màng bôi trơn. Tất cả những điều này chỉ ra khả năng các phương pháp tính toán tuổi thọ bề mặt tương tự như các phương pháp áp dụng cho bề mặt ổ trục lăn có thể được áp dụng cho các bề mặt tiếp xúc của bánh răng. Một ví dụ điển hình về điều này là mô hình hư hỏng bề mặt SKF [1] ban đầu được phát triển cho ổ trục lăn và sau đó được áp dụng cho bánh răng [2].

Tuy nhiên, tuổi thọ định mức của bánh răng và ổ trục lăn được tính theo những cách khác nhau. Các phương pháp lựa chọn và thiết kế bánh răng nói chung dựa trên phương trình Lewis [3] để uốn dầm. Tiêu chuẩn AGMA [4] đưa thêm các hệ số an toàn vào phương trình Lewis để tính đến sự tập trung ứng suất ở chân răng, quá tải và phân bố tải trọng trên răng. Ngoài khả năng chống mỏi của chân răng, AGMA còn bao gồm việc xác minh điều kiện ứng suất tối đa phát triển ở bề mặt tiếp xúc của răng.

AGMA giới thiệu một phương trình về độ bền bề mặt dựa trên ứng suất tiếp xúc “khô”, do đó khi ứng suất tiếp xúc vượt quá một giá trị tới hạn nhất định, người ta cho rằng răng bánh răng sẽ bị nứt. Các phương pháp này đã được sử dụng thành công để thiết kế và định cỡ bánh răng trong nhiều thập kỷ qua. Tuy nhiên, với nhu cầu ngày càng tăng của ngành công nghiệp về việc giảm kích thước các bộ phận máy móc và giảm mức tiêu thụ năng lượng cũng như chi phí sản xuất, các kỹ sư liên tục tìm kiếm những cách thức mới hơn để tối ưu hóa kích thước của các bộ phận cơ khí.

Kiến thức về tribology mới nhất trong bôi trơn tự động, hoàn thiện bề mặt tiên tiến và kiểm soát độ sạch có thể góp phần rõ ràng vào độ bền của bánh răng. Điều này có thể mang lại những cơ hội mới để giảm thiết kế quá mức và tăng hiệu quả cơ học. Ngày nay, trong các tổ chức tiêu chuẩn bánh răng, người ta đã nỗ lực đáng kể để đánh giá rủi ro vi mô (rỗ nhỏ) của bánh răng [5], điều này cho thấy tầm quan trọng của chủ đề này về độ bền của bánh răng. Tuy nhiên, cho đến nay, các khía cạnh tribology (còn gọi là rủi ro vi mô) chỉ được xem xét gián tiếp trong quá trình thiết kế bánh răng và trái ngược với cách tiếp cận được sử dụng trong ổ trục lăn, không có hướng dẫn cụ thể nào được đưa ra liên quan đến tuổi thọ của bánh răng.

Ngược lại, vòng bi lăn qua nhiều năm đã tận dụng các tính năng mô hình hóa độc đáo và chuyên biệt để dự đoán tuổi thọ mỏi dự kiến của tiếp xúc lăn liên quan đến các điều kiện vận hành. Quan trọng nhất là:

- ứng dụng lý thuyết liên kết yếu nhất của Weibull về sức bền vật liệu [6], trong đó tính đến thể tích ứng suất vật liệu có nguy cơ

- việc sử dụng lý thuyết đánh giá tải trọng động Lundberg-Palmgren [7–8]

- phương pháp tiếp cận thống kê trong định nghĩa về độ bền mỏi, tức là độ tin cậy 90% cho tuổi thọ L 10

- việc áp dụng tiêu chuẩn ứng suất mỏi Ioannides-Harris [9], cho phép đưa tác động của chất lượng bôi trơn và độ sạch vào tuổi thọ mỏi tiếp xúc lăn.

Hơn nữa, một phương pháp tiếp cận chung mới cho tuổi thọ mỏi tiếp xúc lăn đã được giới thiệu gần đây – Mô hình tuổi thọ ổ trục tổng quát SKF, hay GBLM [SKF / Bài viết về sự phát triển #4-2015]. Trong phương pháp mới này, hư hỏng có nguồn gốc từ bề mặt được xây dựng rõ ràng thành các phương trình mỏi cơ bản của tiếp xúc lăn. Nó coi xác suất sống sót của bề mặt là rủi ro hỏng hóc tách biệt với ứng suất Hertzian của bề mặt bên dưới [10–11]. Điều này mở ra những khả năng mới cho việc sử dụng các mô hình tribology chuyên biệt để mô tả các hỏng hóc liên quan đến bề mặt của tiếp xúc lăn.

Các bánh răng vẫn chưa tận dụng được các khái niệm mô hình hóa này. Việc sử dụng L 10 cũng như định mức tải trọng động thực sự chưa được đưa vào thiết kế bánh răng, mặc dù đã có những nỗ lực đáng kể trong những năm 1970, nhờ vào công trình tiên phong của Coy et al. [12–15].

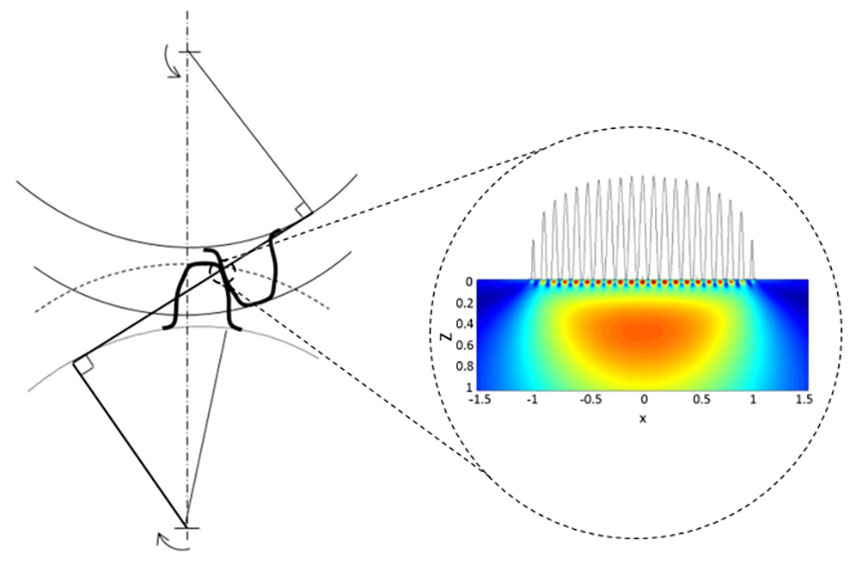

Mục tiêu ở đây là thảo luận ngắn gọn về việc điều chỉnh mô hình [10] và nghiên cứu ứng dụng tiềm năng của nó cho bánh răng. Khái niệm chính được mô tả trong hình 1. Các vùng ứng suất của bề mặt và bề mặt dưới của tiếp xúc bánh răng được phân tích riêng biệt về sự đóng góp của chúng vào sự tồn tại của lưới bánh răng, nhưng cả hai đều được đưa vào ước tính L 10 .

Điều này sẽ hữu ích để minh họa những ưu điểm của phương pháp đánh giá tuổi thọ được đề xuất so với phương pháp hiện tại và sẽ trình bày những khả năng có được khi sử dụng phương pháp tiếp cận tích hợp hơn đối với tuổi thọ của các bề mặt tiếp xúc của bánh răng.

Điều kiện ma sát của ổ trục lăn và bánh răng

Hình 2 cho thấy sự so sánh giữa bánh răng và ổ trục trong điều kiện ma sát học điển hình. Có thể thấy rằng nhìn chung, điều kiện trong ổ trục lăn có vẻ khắt khe hơn so với bánh răng, với áp suất cao hơn, tuổi thọ yêu cầu dài hơn và độ dày màng bôi trơn mỏng hơn. Tuy nhiên, bánh răng trượt nhiều hơn và có độ nhám cao hơn, điều này không có lợi cho tuổi thọ của bề mặt. Bên cạnh đó, bánh răng có xu hướng có bề mặt nằm ngang với hướng lăn/trượt, trái ngược với ổ trục lăn nhìn chung có độ nhám nằm dọc theo hướng lăn. Điều này, trong điều kiện bôi trơn hỗn hợp, có thể là một lợi thế cho ổ trục.

Tuổi thọ của bề mặt tribological trong bánh răng và ổ trục lăn chủ yếu được xác định bởi hai yếu tố quan trọng: chất lượng bôi trơn và ô nhiễm rắn, cả hai đều được xem xét trong tính toán tổng thể về tuổi thọ ổ trục lăn (ISO 281) nhưng không được xem xét đầy đủ trong tính toán hiện tại về tuổi thọ bánh răng. Tuy nhiên, khái niệm mới được phát triển về việc đưa ra xác suất sống sót của bề mặt như một rủi ro hỏng hóc tách biệt với ứng suất Hertzian của bề mặt bên dưới (GBLM) có thể giúp xem xét các khía cạnh bề mặt giống nhau trong bánh răng như trong ổ trục lăn và thống nhất các phương pháp tính toán một lần và mãi mãi.

Sự cố bề mặt trong bánh răng

Bánh răng, giống như ổ trục, có thể bị hư hỏng bề mặt (còn gọi là bong tróc vi mô hoặc vết bẩn màu xám) nếu điều kiện bôi trơn không đủ. Điều này có thể xảy ra trong điều kiện độ nhớt dầu thấp, độ nhám quá cao ở bánh răng và điều kiện tốc độ thấp tiềm ẩn. Nói cách khác, ở chất lượng bôi trơn thấp hoặc tỷ lệ Λ thấp.

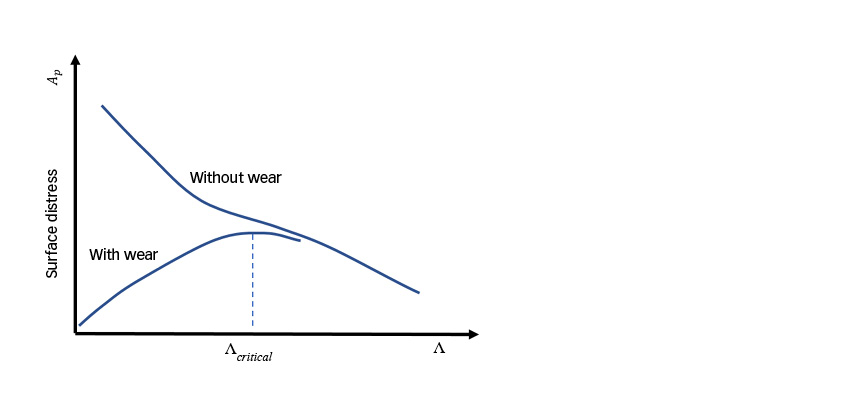

Sự hư hỏng bề mặt là kết quả của sự mỏi bề mặt ở mức độ nhám cạnh tranh với sự mài mòn nhẹ [1–2]. Sự mài mòn nhẹ đủ có thể loại bỏ các đỉnh nhám và có thể làm giảm áp suất cục bộ, làm giảm ứng suất bề mặt và giảm sự mỏi. Sự mài mòn nhẹ cũng có thể loại bỏ các lớp vật liệu bị mỏi. Sự mài mòn nhẹ quá ít có thể kéo dài giai đoạn chạy rà của các bề mặt, tạo ra nhiều hư hỏng hơn và gây ra nhiều sự hư hỏng bề mặt hơn. Đối với tình trạng này, các giá trị Λ thấp hơn có thể dẫn đến sự hư hỏng bề mặt thấp hơn vì sự mài mòn sẽ tăng lên; nếu không, sự hư hỏng bề mặt sẽ tăng lên. Điều này được minh họa trong hình 3.

Một khía cạnh quan trọng khác của sự hư hỏng bề mặt trong bánh răng là trường hợp của cái gọi là điều kiện trượt âm, khi bề mặt chậm hơn được quan sát. Người ta thường nói rằng bề mặt chậm hơn này dễ bị hư hỏng bề mặt hơn bề mặt nhanh hơn. Hiện tượng này đã được giải thích trong [2], trong đó chỉ ra rằng bề mặt chậm hơn sẽ thấy nhiều chu kỳ mỏi vi mô hơn do độ nhám của bề mặt nhanh hơn, bên cạnh các tác động tiềm tàng của việc mở vết nứt bề mặt và lan truyền nhanh hơn.

Cuộc sống của thiết bị với sự sống còn trên bề mặt và dưới bề mặt

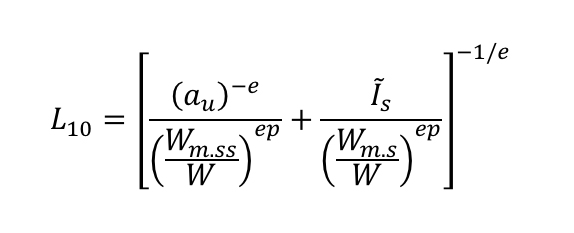

Các chi tiết đầy đủ của mô hình đề xuất được đưa ra trong [16]; tuy nhiên, ở đây điều quan trọng là phải trích dẫn phương trình tuổi thọ cuối cùng

Ở đâu:

Phương trình tuổi thọ này (1) có hai thuật ngữ chính. Thuật ngữ đầu tiên (bên trái) chỉ đề cập đến bề mặt bên dưới, nơi có thể áp dụng các phương trình Hertz cổ điển. Thuật ngữ thứ hai (bên phải) chỉ đề cập đến các thuật ngữ bề mặt, nơi các mô hình tribological tinh vi hơn [1] được sử dụng để ước tính thiệt hại bề mặt. Phương trình này tuân theo cùng một khái niệm như GBLM được phát triển cho ổ trục lăn.

Các phương trình cho khả năng chịu tải động của bánh răng (bề mặt bên dưới) W m.ss đã được đưa ra trong quá khứ với công trình của Coy et al. [12-15]. Một phương trình cho khả năng chịu tải động (bề mặt) W m.s được giới thiệu trong [16]. Lưu ý rằng, không giống như với ổ trục, ở đây khả năng chịu tải động cho bề mặt cũng được giới thiệu. Trong ổ trục, điều này tương đương với việc giới thiệu giá trị “C” cho bề mặt.

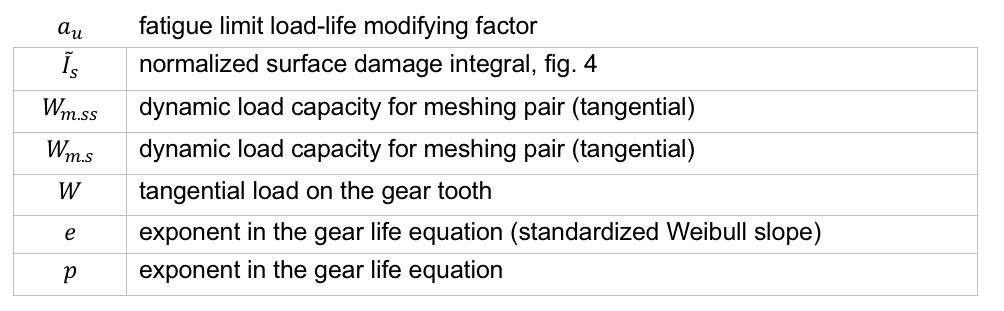

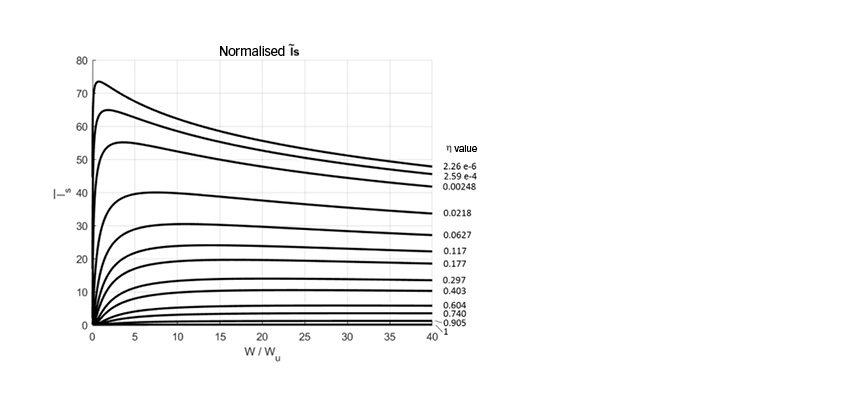

Hình 4. Ví dụ về giá trị Ĩ s được chuẩn hóa được sử dụng trong các ví dụ, với η là hệ số môi trường η=η b η c (như trong phương vị).

Trường hợp ứng dụng

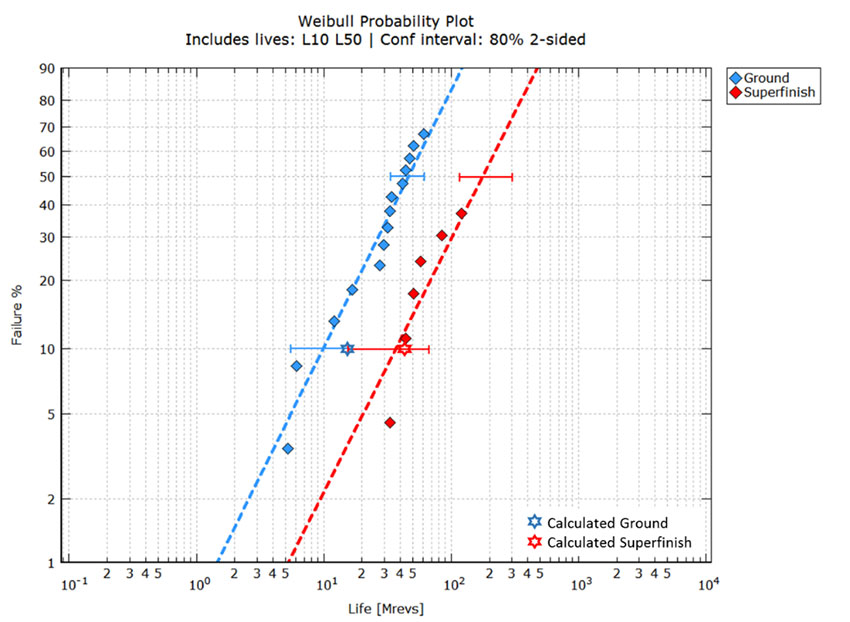

Tài liệu tham khảo [17] so sánh tuổi thọ của hai quần thể bánh răng trụ, một quần thể chỉ có bề mặt mài và quần thể còn lại có bề mặt siêu hoàn thiện. Tất cả dữ liệu về bánh răng, vật liệu, hình học và điều kiện vận hành đều được đưa ra trong tài liệu tham khảo. Hai quần thể này được thử nghiệm trong cùng điều kiện vận hành, ngoại trừ quần thể bề mặt mài kém hơn ở tỷ lệ Λ thấp hơn do độ nhám cao hơn (Λ≈1,13) và quần thể bề mặt siêu hoàn thiện cho thấy chất lượng bôi trơn tốt hơn do độ nhám thấp hơn (Λ≈6,17). Dữ liệu thử nghiệm được trình bày trong [17] đối với bánh răng mài và siêu hoàn thiện đã được số hóa và biểu diễn lại trong hình 5, mô tả sự so sánh đồ họa giữa dữ liệu đo được và dữ liệu tính toán.

Hình 5 cho thấy các khoảng tin cậy chồng chéo một chút và cần nhiều lần thất bại hơn (đặc biệt là đối với biến thể siêu hoàn thiện) để giảm sự không chắc chắn. Trong mọi trường hợp, có thể quan sát thấy sự khác biệt rõ ràng về tuổi thọ từ dữ liệu. Hình này cũng cho thấy tuổi thọ được tính toán bằng cách áp dụng phương trình (1) (sao).

Kết luận

Một mô hình khái niệm với sự sống sót trên bề mặt và dưới bề mặt đối với mỏi tiếp xúc lăn ban đầu được phát triển cho ổ trục lăn hiện đã được điều chỉnh cho bánh răng. Là một ví dụ về ứng dụng, hiệu ứng của chất lượng bôi trơn đã được chứng minh.

Mô hình khái niệm có thể phát triển thành mô hình dự đoán sau khi được hiệu chuẩn bằng cách sử dụng nhiều kết quả thử nghiệm hơn trên các bánh răng được tiến hành trong các điều kiện ứng dụng khác nhau, đặc biệt là ảnh hưởng của vật liệu, bôi trơn, bề mặt hoàn thiện và tạp chất hạt, cần được tính đến.

Tuy nhiên, ngay cả trong trạng thái khái niệm, mô hình vẫn có thể đưa ra các giá trị chính xác cho các thử nghiệm với bánh răng trụ từ các tài liệu tham khảo [12–15, 17]. Lần đầu tiên, mô hình tuổi thọ bánh răng hiển thị tham số đánh giá cho bề mặt (khả năng chịu tải động bề mặt).

Từ những phân tích được trình bày ở đây, có thể rút ra những kết luận sau:

- Phương pháp tiếp cận hiện tại giới thiệu sự tách biệt giữa sự sống sót trên bề mặt và dưới bề mặt. Do đó, có thể có những lợi ích đáng kể bằng cách tăng tính linh hoạt trong mô hình tuổi thọ bánh răng vì có nhiều hơn một vùng được phân tích. Điều này cho phép các kỹ sư giới thiệu các chế độ hỏng bề mặt ngoài sự mỏi tiếp xúc lăn Hertzian.

- Vì các hiệu ứng bề mặt được kết hợp trực tiếp vào công thức, nên phương pháp này cho phép khai thác kiến thức thu được từ việc sử dụng các mô hình tribological tiên tiến. Các hiệu ứng không phải tribological có thể được đưa vào trong tương lai, chẳng hạn như ứng suất chân răng.

- Việc đưa vào sử dụng khả năng chịu tải động bề mặt ngoài khả năng chịu tải động ngầm trong bánh răng là một cải tiến sẽ mang lại sự linh hoạt trong việc đánh giá bánh răng có các tính năng đặc biệt ảnh hưởng rõ ràng đến hiệu suất của bề mặt, chẳng hạn như xử lý bề mặt, lớp phủ và hoàn thiện bề mặt.

- Đặc biệt trong thiết kế hộp số, việc thống nhất các phương pháp tính toán tuổi thọ giữa bánh răng và ổ trục lăn sẽ cực kỳ hữu ích, không chỉ khi xem xét các giả định ngang nhau cho ổ trục và bánh răng mà còn khi xem xét độ tin cậy chung.

|

Ứng dụng SKF AuthenticateCó hai cách để kiểm tra tính xác thực bằng ứng dụng SKF Authenticate,

Tải xuống ứng dụng SKF Authenticate NGAY BÂY GIỜ trên App Store hoặc Google Play miễn phí bằng cách nhấp vào liên kết có liên quan hoặc quét mã dưới đây.

|