Thử nghiệm động các cụm ổ trục moay-ơ ô tô góp phần dự đoán chính xác đặc tính vận hành của từng thiết kế. Tập đoàn SKF đã tích cực tham gia vào việc phát triển các cụm ổ trục bánh xe tiên tiến trong nhiều năm. Xu hướng hiện nay là tạo ra các cụm ổ trục moay-ơ tích hợp thông qua việc bổ sung các chức năng truyền tải cấu trúc và mô-men xoắn vào các cụm ổ trục bánh xe.

Thử nghiệm động các cụm ổ trục moay-ơ ô tô góp phần dự đoán chính xác đặc tính vận hành của từng thiết kế. Tập đoàn SKF đã tích cực tham gia vào việc phát triển các cụm ổ trục bánh xe tiên tiến trong nhiều năm. Xu hướng hiện nay là tạo ra các cụm ổ trục moay-ơ tích hợp thông qua việc bổ sung các chức năng truyền tải cấu trúc và mô-men xoắn vào các cụm ổ trục bánh xe.

Yêu cầu của các cụm ổ trục ô tô này là tuổi thọ sử dụng đầy đủ và khả năng hoạt động trong mọi điều kiện tải trọng đỉnh. Ổ trục moay-ơ phải được thiết kế sao cho có thể xảy ra tình trạng hỏng hóc an toàn (chẳng hạn như nứt rãnh hoặc rỗ do mỏi tiếp xúc lăn) trước khi xảy ra tình trạng hỏng hóc không an toàn như gãy bích.

Cần cân bằng giữa trọng lượng và hiệu suất để tuổi thọ của cụm moay-ơ tương đương với tuổi thọ của xe. Điều này có nghĩa là việc thiết kế kích thước không nên dẫn đến một sản phẩm được thiết kế quá mức, gây ra chi phí và trọng lượng bị ảnh hưởng, từ đó ảnh hưởng đến hiệu suất tổng thể của xe.

Kiểm tra hiệu suất

Cùng với sự phát triển của cụm ổ trục, các phương pháp thử nghiệm và tiêu chuẩn phù hợp cũng được phát triển song song để nghiên cứu mọi khía cạnh về hiệu suất của cụm ổ trục. Điều này bao gồm tuổi thọ ổ trục, độ mỏi bích, ứng suất, hiệu suất phớt và mỡ bôi trơn.

Trong giai đoạn phát triển ban đầu của cụm ổ trục moay-ơ, các chương trình khối với tải trọng và tốc độ không đổi được sử dụng. Tải trọng sử dụng cho các thử nghiệm này được lựa chọn tùy theo loại xe cần kiểm tra. Các thử nghiệm như vậy có thể được thực hiện bằng máy thử nghiệm có chi phí tương đối thấp; do đó, việc đánh giá thống kê một số lượng lớn các thử nghiệm có thể đưa ra ước tính chính xác về tuổi thọ L 10 (tỷ lệ sống sót 90%) của cụm ổ trục được thử nghiệm.

Hiệu suất động cũng rất quan trọng. Điều này bao gồm sự tương tác giữa ổ trục và khớp nối vận tốc không đổi (CV), tức là hiệu suất của kết nối giữa ổ trục và khớp CV. Thử nghiệm mô phỏng động được áp dụng làm phương pháp phân tích chính vì các phương pháp ít phức tạp hơn sử dụng các trường hợp tải đơn giản hóa không tương quan đủ chặt chẽ với hiệu suất sử dụng thực tế.

Mô phỏng động

Mục đích chính của bất kỳ bài kiểm tra mô phỏng động nào là tái tạo chính xác môi trường dịch vụ đã được ghi lại bằng phương tiện được trang bị thiết bị đo đạc. Điều này có thể đạt được theo hai cách. Cách thứ nhất là tái tạo phổ tần số đã đo được – tức là đặc tính biên độ-tần số của một thông số cụ thể, được gọi là mô phỏng miền tần số. Kỹ thuật thứ hai là tái tạo lịch sử thời gian đã đo được, được gọi là mô phỏng miền thời gian hoặc mô phỏng thời gian thực.

Đối với các cụm moay-ơ ô tô, mô phỏng miền thời gian là phương pháp duy nhất được xem xét để đảm bảo tái tạo chính xác phản ứng đa thông số cả về biên độ và pha. Do đó, DYANA, một hệ thống mô phỏng động, đã được phát triển để kiểm tra điều kiện làm việc của ổ trục bánh xe và khớp CV. Hệ thống này có khả năng áp dụng sáu thông số tải trọng và tư thế quan trọng nhất tác động lên ổ trục bánh xe và cụm khớp CV cho bốn mẫu thử nghiệm bao gồm ổ trục bánh xe, moay-ơ, khớp CV, trục truyền động và khớp nối chìm.

Khái niệm hệ thống:

Khái niệm hệ thống dựa trên nguyên lý “bốn ô vuông”, một kỹ thuật phổ biến được sử dụng trong thử nghiệm linh kiện hệ thống truyền động để giảm tiêu thụ điện năng. Việc tái tạo đồng thời sáu thông số tải và độ cao, về biên độ và pha, đòi hỏi phải sử dụng hệ thống điều khiển tín hiệu truyền động được gọi là điều khiển tham số từ xa (RPC). RPC là một kỹ thuật thường được sử dụng trong ngành công nghiệp ô tô để thử nghiệm xe và linh kiện hệ thống truyền động.

Hệ thống cơ khí

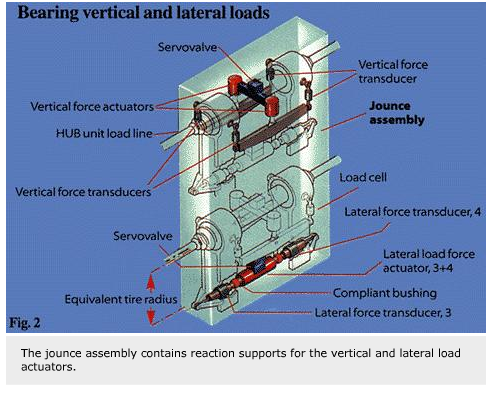

Bốn mẫu thử nghiệm được lắp vào cụm jounce trung tâm của hệ thống DYANA. Cụm jounce này chứa các giá đỡ phản ứng cho bộ truyền động tải trọng thẳng đứng và ngang, cùng với các cảm biến lực và khớp nối, và các bộ chuyển đổi giám sát ổ trục. Các cặp mẫu trên và dưới được kết nối thông qua hai đai răng để tạo thành vòng mô-men xoắn bốn hình vuông.

Có thể điều chỉnh cơ học để phù hợp với chiều dài trục truyền động, bán kính lăn của lốp, độ lệch lái, vị trí đường tải trọng thẳng đứng của bánh xe và trục lái. Bộ nguồn thủy lực chuyên dụng cung cấp áp suất thủy lực cho các bộ truyền động. Đây là thiết kế thông thường với hai bơm thay đổi lưu lượng.

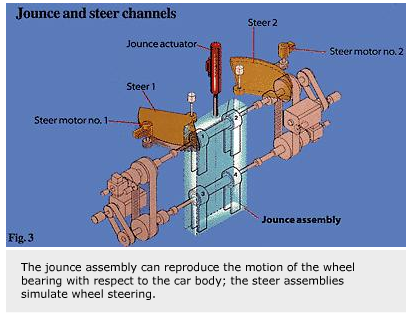

Mỗi cụm bộ truyền động mô-men xoắn/động cơ DC được hỗ trợ trong khung chữ “C” xoay quanh một trục thẳng đứng có thể điều chỉnh để tạo chuyển động lái. Trong cấu hình này, “xe” được thiết kế để di chuyển quanh ổ trục cố định. Khung chữ “C” được dẫn động thông qua bộ bánh răng hành tinh và bộ truyền động xích, bằng động cơ thủy lực. Các bộ chuyển đổi dịch chuyển góc trên mỗi khung chữ “C” được sử dụng để cung cấp phản hồi cho hai vòng điều khiển servo độc lập.

Chuyển động nảy của ổ trục bánh xe so với thân xe được mô phỏng bằng chuyển động thẳng đứng của toàn bộ cụm nảy. Phản hồi cho bộ điều khiển nảy được cung cấp bởi một bộ chuyển đổi dịch chuyển nằm trong bộ truyền động thẳng đứng.

Lực chịu lực thẳng đứng được tác động lên mỗi cặp cụm trục bởi hai bộ truyền động được điều khiển bởi một van servo duy nhất. Mỗi bộ truyền động tác động lên một thanh ngang, song song với trục đỡ, do đó nó chia sẻ tải trọng giữa hai cụm thử nghiệm. Mỗi cụm trục có hai cảm biến lực trong bộ truyền tải lực thẳng đứng từ thanh ngang. Các cảm biến lực này được nối dây để tạo thành một bộ chuyển đổi. Đầu ra của nó được kết hợp với đầu dò trên cụm thứ hai để cung cấp tín hiệu phản hồi cho vòng điều khiển servo.

Lực chịu lực ngang được tác động bởi một bộ truyền động hai đầu duy nhất trên mỗi bộ hai trục. Mỗi thanh truyền động được kết nối ở cả hai đầu với “cánh tay đòn” thông qua một ống lót tương thích và một cảm biến lực gắn ngoài. Hai tín hiệu lực được tính trung bình, sau khi xử lý tín hiệu, để cung cấp một tín hiệu phản hồi cho vòng điều khiển servo.

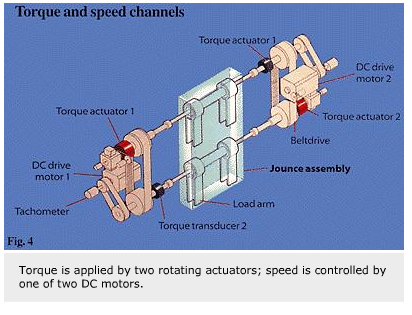

Để tạo mô-men xoắn, hai bộ truyền động mô-men xoắn quay được sử dụng để loại bỏ quán tính của dây đai răng và puli trong xích mô-men xoắn. Điều này làm tăng tần số hoạt động của kênh mô-men xoắn. Mô-men xoắn được đo bằng hai bộ chuyển đổi ở hai đầu đối diện của hệ thống truyền động từ các bộ truyền động. Trong trường hợp này, giá trị trung bình của hai mô-men xoắn đo được được sử dụng làm một phản hồi cho hai bộ điều khiển servo.

Cuối cùng, tốc độ quay của trục truyền động được điều khiển bởi một trong hai động cơ truyền động DC, tín hiệu phản hồi được cung cấp bởi máy đo tốc độ. Động cơ DC thứ hai hoạt động theo chế độ điều khiển dòng điện, nghĩa là dòng điện được điều chỉnh bằng với dòng điện yêu cầu của động cơ điều khiển tốc độ để cả hai động cơ cung cấp mô-men xoắn bằng nhau cho vòng lặp. Cấu hình này làm giảm đáng kể chênh lệch mô-men xoắn xung quanh vòng lặp.

Hệ thống điện tử

Quy trình thử nghiệm sử dụng cả hệ thống điện tử analog và kỹ thuật số. Hệ thống analog thực hiện bốn chức năng cơ bản. Nó đảm bảo áp suất thủy lực chính xác đến tất cả các kênh của giàn khoan và cung cấp tín hiệu lệnh cho bộ điều khiển kênh. Nó giám sát toàn bộ hệ thống. Trong trường hợp xảy ra các điều kiện bất thường cụ thể, nó sẽ tắt hệ thống một cách có kiểm soát. Ngoài ra, nó còn hiển thị tất cả các lệnh analog, phản hồi và tín hiệu giám sát.

Phần kỹ thuật số của hệ thống điều khiển bao gồm hai máy tính kỹ thuật số độc lập. Máy tính đầu tiên có nhiệm vụ cung cấp chức năng điều khiển tham số từ xa (RPC) và phân tích dữ liệu. Quá trình này bao gồm số hóa và phân tích dữ liệu từ băng ghi âm, chỉnh sửa thông tin thành tín hiệu phản hồi mong muốn và chuyển đổi dữ liệu thành sáu thông số của giàn thử nghiệm. Cuối cùng, máy tính này hiệu chỉnh dữ liệu cho động lực học của giàn bằng quy trình RPC.

Máy tính thứ hai được sử dụng để chạy thử nghiệm độ bền, theo dõi mẫu vật và điều kiện của giàn thử nghiệm, cập nhật tệp dữ liệu theo dõi xu hướng và ghi lại các xu hướng ngắn hạn trong tệp “máy ghi âm chuyến bay”.

Một chương trình nền cung cấp khả năng giám sát thử nghiệm thực tế trong thời gian một chương trình nền trước khác đang điều khiển thử nghiệm. Có hai cấp độ giám sát được cung cấp.

Việc giám sát ngắn hạn dẫn đến việc lưu trữ dữ liệu phản hồi tạm thời của tệp ổ đĩa hiện tại vào một tệp kiểu máy ghi dữ liệu chuyến bay, liên tục bị ghi đè. Tệp này có thể được truy cập sau để xác định trình tự

các sự kiện gần đây.

Giám sát dài hạn phân tích dữ liệu phản hồi và tính toán thông tin thống kê – giá trị trung bình, giá trị tối đa và tối thiểu, giá trị hiệu dụng (rms), thời gian vượt và thấp hơn mức cài đặt – cho mỗi kênh trên toàn bộ tệp ổ đĩa để xác định xu hướng dài hạn và tiến trình dẫn đến hỏng hóc. Chương trình này cũng so sánh các số liệu thống kê này với các giới hạn cài đặt trước, nếu vượt quá, sẽ khiến thiết bị thử nghiệm phải dừng lại.

Kiểm tra độ bền

Kiểm tra độ bền trên các cụm moay-ơ ô tô cho phép mô phỏng nhiều loại mặt đường khác nhau bằng cách kết hợp các tệp dữ liệu lái khác nhau. Thông thường, một chuỗi lái xe sẽ bao gồm một khoảng thời gian lái xe trong thành phố, tiếp theo là một khoảng thời gian lái xe trên đường nhựa ngắn.

Dải tần số được sử dụng cho các tệp truyền động này phụ thuộc vào đáp ứng tần số của từng phương án thử nghiệm cụ thể. Các yếu tố như trục truyền động yếu về mặt xoắn có thể hạn chế tần số tối đa có thể mô phỏng. Tuy nhiên, dải tần số điển hình như sau: mô-men xoắn, lực nảy, lực ngang và lực thẳng đứng: 0-20 Hz, tốc độ và lái: 0-5 Hz.

Mặc dù có thể tái tạo bất kỳ môi trường dịch vụ nào bằng phương pháp này, nhưng việc sử dụng các tệp thử nghiệm tiêu chuẩn vẫn được ưu tiên hơn vì điều này cho phép đối chiếu chéo giữa một thử nghiệm với các thử nghiệm trước đó. Nhờ đó, có thể so sánh giữa các thiết kế đơn vị khác nhau trong điều kiện thử nghiệm lặp lại. Đây là một lợi thế đáng kể so với thử nghiệm thực địa. Khả năng chạy thử nghiệm liên tục 24 giờ đồng nghĩa với việc kết quả thử nghiệm có thể được thu thập trong thời gian ngắn hơn so với thử nghiệm thực địa.

Tuy nhiên, việc lựa chọn các điều kiện thử nghiệm cụ thể để áp dụng là rất quan trọng. Các điều kiện thường được chọn để mô phỏng các bề mặt đường hoặc hiện tượng đường xá điển hình. Việc tái tạo chính xác tải trọng và tốc độ vận hành không phải là bằng chứng cho thấy thử nghiệm mô phỏng là hợp lệ. Trong tất cả các thử nghiệm mô phỏng, một số giả định phải được đưa ra liên quan đến các thông số không được kiểm soát, chẳng hạn như nhiệt độ môi trường và ảnh hưởng của các thành phần xung quanh có thể ảnh hưởng đến hiệu suất. Quá trình mô phỏng chỉ hợp lệ nếu các điều kiện thử nghiệm được chọn có thể tái tạo cùng một chế độ hỏng hóc như trong quá trình vận hành bình thường.

Kiểm tra cuối kỳ

Ngoài việc mô phỏng lái xe, còn có thể thực hiện các bài kiểm tra “cuối đường chạy”. Các tệp máy tính này được thiết kế để điều khiển máy thử nghiệm thông qua một chuỗi tải trọng, tốc độ và chuyển vị đã được thiết lập sao cho có thể đánh giá tình trạng của các cụm thử nghiệm trong điều kiện gần như tĩnh. Điều này giúp đơn giản hóa đáng kể việc đánh giá tình trạng của cụm ổ trục và khớp CV liên quan.

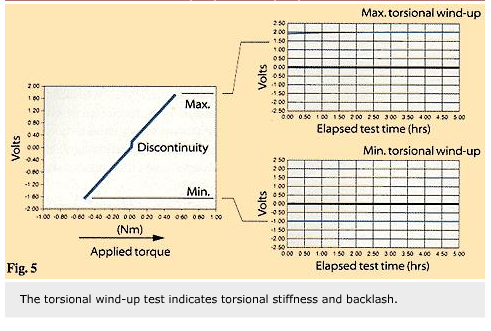

Kiểm tra độ cứng xoắn là một ví dụ về loại kiểm tra này. Kiểm tra này kiểm tra độ rơ trong cụm truyền động. Biến thiên mô-men xoắn răng cưa được áp dụng cho hệ thống trên cả bốn mẫu thử nghiệm cùng lúc. Tổng độ xoắn – tức là độ xoắn góc của cả bốn đường truyền động và hệ thống truyền động mô-men xoắn – được đo bằng bộ chuyển đổi dịch chuyển quay.

Biểu đồ mô-men xoắn điển hình so với lực xoắn sẽ cho thấy cả độ cứng xoắn của hệ thống và sự hiện diện của điểm gián đoạn đều là kết quả của khe hở hoặc độ rơ trong hệ thống. Việc theo dõi lực xoắn tối thiểu và tối đa bằng phần mềm hệ thống giám sát xu hướng được sử dụng để chỉ ra bất kỳ sự gia tăng nào về độ rơ của hệ thống.

Một đánh giá về hệ thống DYANA đã được thực hiện sau năm năm kinh nghiệm vận hành. Khi hệ thống thử nghiệm ban đầu được thiết kế, người ta đã quyết định không bao gồm các khớp lái, vì điều này sẽ làm phức tạp quá trình sắp xếp thử nghiệm. Tuy nhiên, trong nhiều dự án khác nhau, hệ thống đã được sửa đổi để bao gồm các khớp lái được lắp ở hai vị trí. Nhìn chung, giàn khoan đã chứng tỏ là một công cụ hữu ích trong việc đánh giá ưu điểm của các thiết kế cụm moay-ơ khác nhau.

Wilco van Dalen ,

Trung tâm Nghiên cứu và Kỹ thuật SKF (ERC),

Nieuwegein, Hà Lan

|

Ứng dụng SKF AuthenticateCó hai cách để kiểm tra tính xác thực bằng ứng dụng SKF Authenticate,

Tải xuống ứng dụng SKF Authenticate NGAY BÂY GIỜ trên App Store hoặc Google Play miễn phí bằng cách nhấp vào liên kết có liên quan hoặc quét mã dưới đây.

|