Ngay cả khi quan sát, đo lường và theo dõi cẩn thận, độ mòn ở ổ trục lăn vẫn khó có thể dự đoán được. SKF đã dành nhiều nghiên cứu và phân tích để nghiên cứu về trượt và độ mòn cũng như tác động của chúng đến tuổi thọ ổ trục.

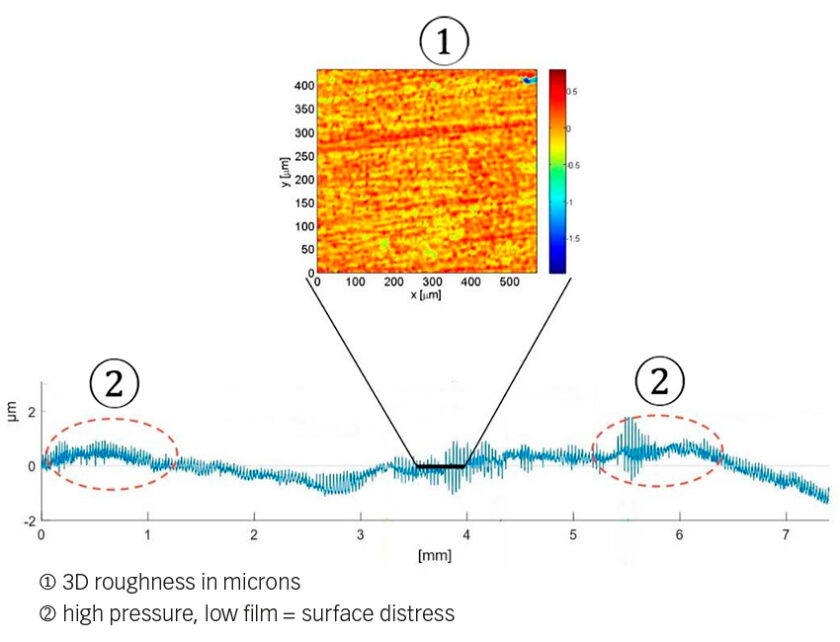

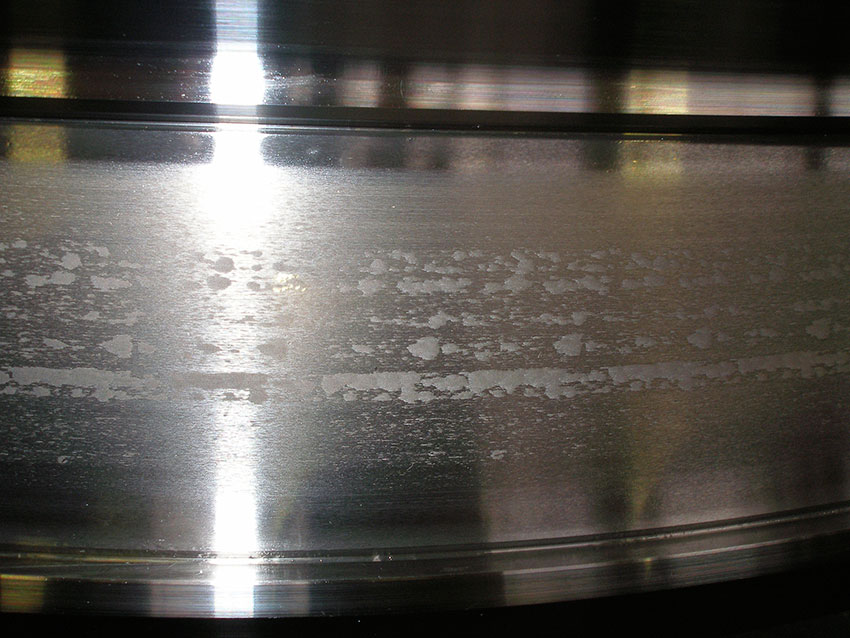

Trong một số ứng dụng, ổ trục lăn có thể bị mất vật liệu đáng kể (mài mòn) do thiếu bôi trơn, sự hiện diện của các hạt mài mòn, ăn mòn, quay dao động và các nguyên nhân khác. Đến lượt mình, sự mài mòn như vậy có thể có tác động bất lợi đến hoạt động của ổ trục, từ việc giảm tải trước đến các tác động có khả năng gây thảm họa. Một hậu quả phổ biến và có lẽ là bất ngờ của sự mài mòn không đều ở rãnh ổ trục là khả năng mỏi bề mặt ngày càng tăng. Trong một số ứng dụng, không hiếm khi thấy các dải bề mặt bị hư hỏng hoặc bong tróc bề mặt dọc theo rãnh. Điều này liên quan đến khả năng thay đổi hình dạng rãnh do mài mòn không đều, có thể dẫn đến tập trung ứng suất ở các đường có áp suất cao và độ dày màng thấp hơn.

Mô hình hóa

Người mẫu mặc

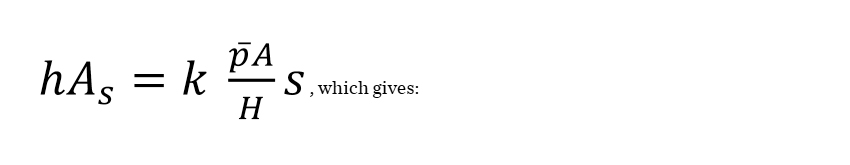

Trong [2], các mô hình mài mòn khác nhau trong điều kiện bôi trơn được thảo luận và kết luận rằng trong mọi trường hợp, chúng có thể được biểu diễn bằng mô hình Archard [3], đôi khi với mô hình hệ số mài mòn tinh vi. Trong hầu hết các trường hợp, hệ số mài mòn là một yếu tố kinh nghiệm dựa trên các thí nghiệm. Do đó, phương trình mài mòn tổng quát nhất là:

V = thể tích hao mòn [m 3 ] trong một thời gian nhất định,

F = lực tiếp xúc [N],

H = độ cứng vật liệu bề mặt hiện tại [Pa],

s = khoảng cách trượt [m] trong một thời gian nhất định.Thể tích hao mòn có thể được biểu thị như sau:

h = độ dày lớp bề mặt bị loại bỏ [m] trong một thời gian nhất định,

A s = diện tích trượt [m 2 ] trong một thời gian nhất định.Do đó, thay (2) vào (1) và xét rằng áp suất trung bình tiếp xúc

u s = tốc độ trượt cục bộ [m/s]

u 1 = tốc độ trung bình của bề mặt được phân tích [m/s]

l = chiều dài tiếp xúc theo hướng trượt [m].Lưu ý rằng hầu như tất cả các số lượng đều là cục bộ ( x,y .) Ở đây, độ cứng của thép trong các rãnh lăn và các bộ phận lăn sẽ được coi là hằng số. Phương trình (4) đưa ra độ dày cục bộ của lớp mòn bị loại bỏ tại mỗi lần lăn quá mức trong tiếp xúc ổ trục.

Mô hình hóa sự tương tác mòn-mỏi

Để mô hình hóa sự tương tác mài mòn/mỏi trong ổ trục, cần áp dụng mô hình mỏi tiếp xúc lăn (RCF) tại mỗi lần lăn quá mức của rãnh lăn với cấu hình đã được sửa đổi trước đó (trên cả hai bề mặt) do mài mòn; theo cách này, cả hai hiện tượng (mài mòn và mỏi) đều tương tác với nhau. Mỗi lần mài mòn làm thay đổi cấu hình, cần tính toán phân phối áp suất mới trong tiếp xúc cho mô hình mỏi. Quá trình này phản ánh những gì xảy ra trong thực tế. Tuy nhiên, về mặt tính toán, nó rất tốn kém, vì tuổi thọ RCF thông thường có thể bao gồm hàng triệu lần lăn quá mức. Do đó, có những cách đơn giản hóa giúp giảm đáng kể chi phí tính toán:

- Tính toán tiếp xúc khô được áp dụng thay vì giải pháp bôi trơn đàn hồi thủy động lực học (EHL) đầy đủ, trong trường hợp này tránh giải pháp cho vấn đề bôi trơn bằng cách chỉ xem xét hệ số ma sát cố định (đã đo).

- Cập nhật cấu hình do hao mòn sau mỗi một số lần lăn nhất định, thay vì cập nhật sau mỗi lần lăn.

- Điểm số (2) cũng có hệ quả là việc cập nhật tính toán tiếp xúc và tính toán hư hỏng (mỏi) cũng có thể được thực hiện cùng lúc với việc cập nhật hồ sơ theo độ mòn, thay vì tại mỗi lần lăn quá mức.

Biểu đồ dòng chảy của hình 5 cho thấy tóm tắt về quy trình tính toán. Lưu ý rằng trong trường hợp này, tiêu chuẩn mỏi của Đặng Văn [4] được sử dụng và tích lũy thiệt hại được thực hiện thông qua định luật tuyến tính của Palmgren-Miner [5,6]. Nhưng bất kỳ tiêu chuẩn mỏi và tải tích lũy thiệt hại nào khác đều có thể được sử dụng, nếu các thí nghiệm gợi ý điều đó.

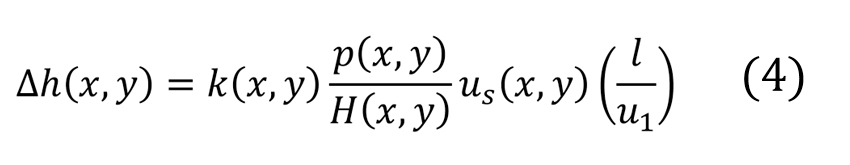

Thí nghiệm

Để xác nhận mô hình mỏi, một thử nghiệm độ bền đã được tiến hành bằng cách sử dụng ổ trục con lăn chặn hình trụ 81107 TN (hình 6a), chịu tải trục với C/P = 6,5 và điều kiện bôi trơn được đưa ra bởi a ≈ 0,5.

Trước khi thử nghiệm, một hồ sơ nhân tạo (hình 6b) đã được thực hiện trong các ổ trục mới, như thể chúng đã chạy trong điều kiện mài mòn nặng. Trong quá trình thử nghiệm, một số ổ trục đã hỏng, chủ yếu là do hư hỏng con lăn (hình 6c), do đó mô hình tuổi thọ có thể được so sánh với kết quả từ thử nghiệm ngắn. Chính xác cùng các con lăn mòn và vòng đệm mới đã được xem xét trong mô hình của hình 5; kết quả cho thấy sự phù hợp rất tốt với giới hạn dưới của tuổi thọ L 10 đã đo được , xét đến thống kê Weibull.

Kết quả

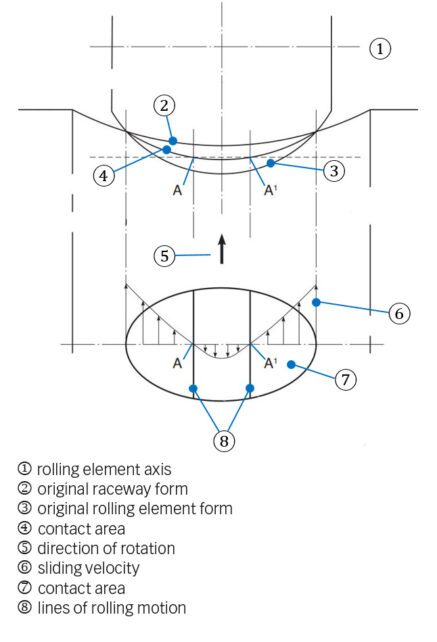

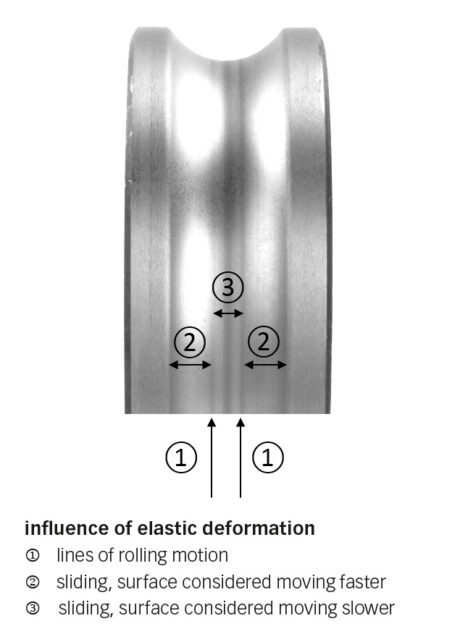

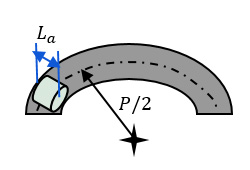

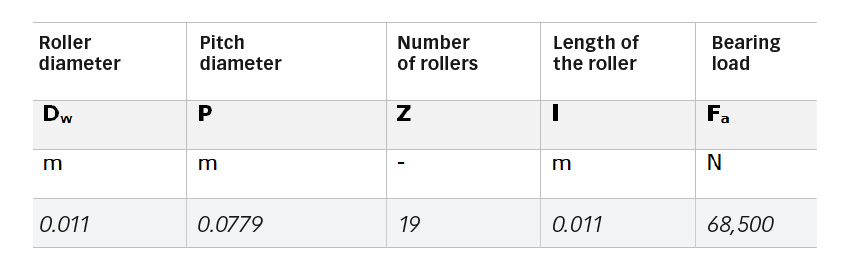

Trong ổ trục con lăn hình trụ đẩy, độ trượt thay đổi tuyến tính (giảm) từ hai cạnh của con lăn về phía đường bước, tại đó độ trượt bằng không (hình 7). Về phía đường kính ngoài của ổ trục, con lăn sẽ là bề mặt nhanh nhất và về phía đường kính trong, nó sẽ là bề mặt chậm nhất. Để minh họa các tác động đồng thời của sự mài mòn và mỏi trong ổ trục lăn có độ trượt thay đổi trên rãnh lăn, một trường hợp ổ trục con lăn đẩy khác được xem xét với ổ trục lớn hơn (81212 TN), như được mô tả trong dữ liệu của Bảng 1.

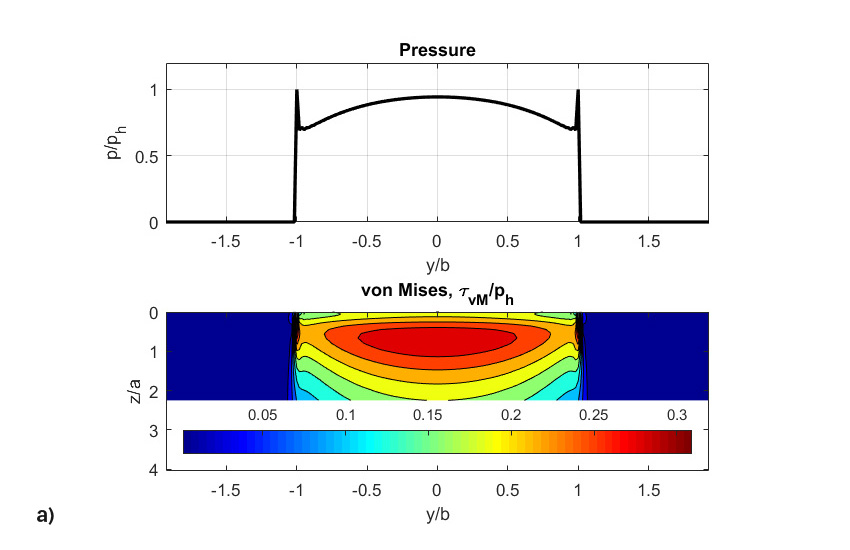

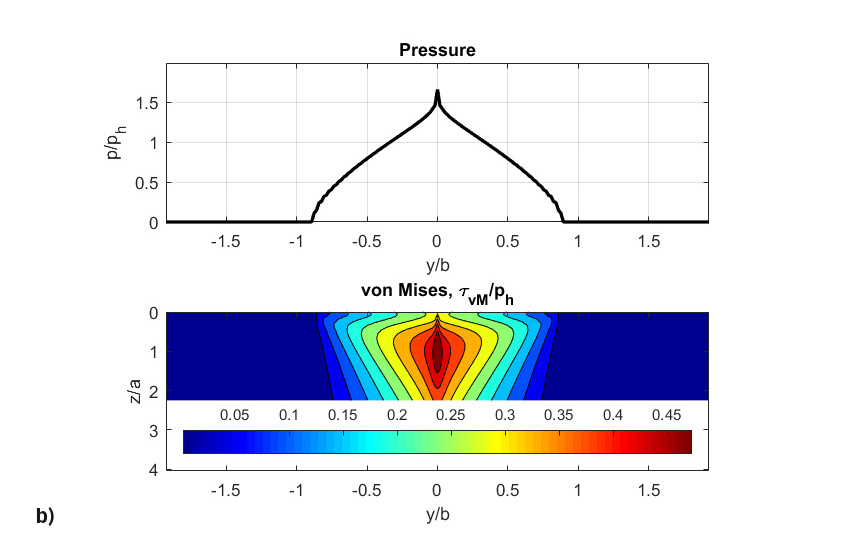

Kết quả mô phỏng được thể hiện ở hình 8. Hình hiển thị:

- áp suất không có thứ nguyên,

- ứng suất cắt von Mises,

- bản đồ thiệt hại,

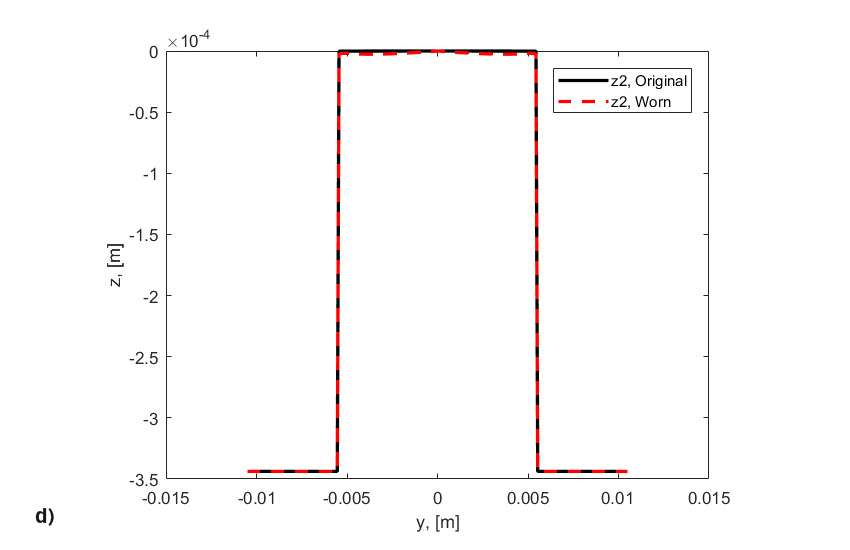

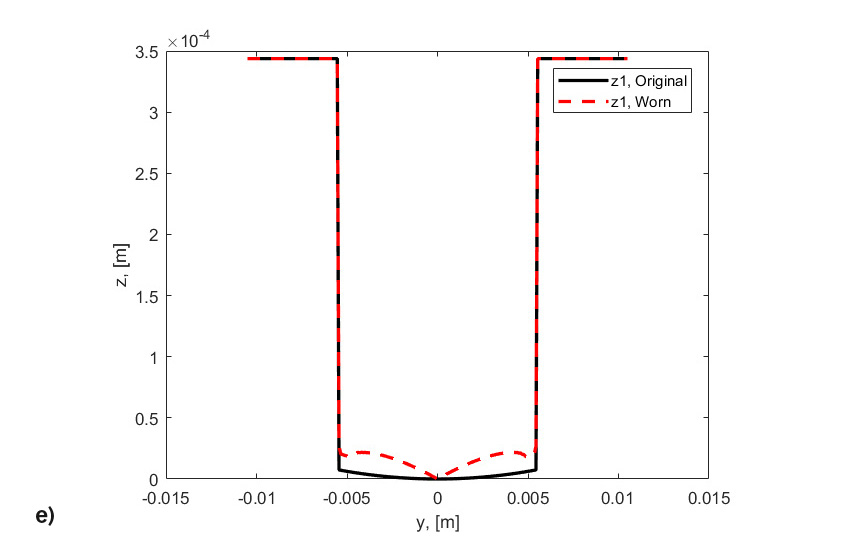

- các cấu hình con lăn và vòng đệm ban đầu,

- các hình dạng con lăn và vòng đệm bị mòn, tương ứng với bước thời gian kết thúc mô phỏng.

Cần lưu ý rằng bản đồ hư hỏng đạt giá trị hư hỏng tổng thể cao hơn 1 (ngưỡng bắt đầu nứt) chỉ sau 31 triệu lần lăn. Các kết quả hiển thị trong hình 8 liên quan đến các bước mô phỏng ban đầu và cuối cùng. Áp suất ban đầu (hình 8a) trong lần lăn đầu tiên trông ít nhiều giống Hertzian, nhưng cho thấy một số hiệu ứng ứng suất cạnh vì sử dụng một mặt cắt con lăn thẳng đơn giản, thay vì một mặt cắt con lăn có mặt cắt thích hợp để tránh các ứng suất cạnh đó. Từ các kết quả, rõ ràng là độ trượt bằng 0 ở đường biên; ngoài ra, phần mô hình mài mòn Archard của mô phỏng cho thấy không có độ mòn nào ở vị trí đó.

Thật vậy, sự mài mòn có liên quan đến sự phân bố trượt trên đường lăn. Do đó, sự mài mòn sẽ diễn ra với tốc độ tăng lên khi một người di chuyển ra khỏi đường lăn của đường lăn. Lưu ý rằng ban đầu áp suất tiếp xúc gần như hình chữ nhật (hình 8a), nhưng khi vật liệu được loại bỏ khỏi hai bên tiếp xúc lăn, áp suất giảm ở các khu vực trượt cao và tăng mạnh và tập trung ở khu vực trượt bằng không (đường lăn), (hình 8b). Áp suất tăng này tạo ra ứng suất cao và mỏi ở tốc độ nhanh hơn cho đến khi hỏng hóc phát triển ở giữa con lăn (hình 8c). Hiệu ứng đồng thời và song song của sự mài mòn và mỏi thực sự có thể đẩy nhanh quá trình bong tróc RCF của tiếp xúc. Sự bong tróc mỏi tăng tốc này không liên quan đến ứng suất ma sát do trượt gây ra, mà là kết quả của việc sửa đổi cấu hình ban đầu của các vật thể lăn (hình 8d và 8e) dẫn đến ứng suất tiếp xúc tăng mạnh và độ dày màng cục bộ thấp hơn.

![Bản đồ thiệt hại Palmgren-Miner sau khi mô phỏng cho cùng ví dụ của Bảng 1 với hệ số hao mòn =0,5x10-11 [giây] wear and surface fatigue in rolling bearings fig8c 1](https://idmarket.vn/wp-content/uploads/2025/06/wear-and-surface-fatigue-in-rolling-bearings-fig8c-1.jpg)

Kết luận

Từ mô hình hóa các tác động đồng thời của mài mòn và RCF, người ta thấy rằng trượt có thể trở thành một yếu tố quan trọng trong việc tăng hư hỏng do mỏi của ổ trục. Điều này đòi hỏi sự hiện diện của các hạt mài mòn và/hoặc điều kiện bôi trơn rất kém trong ổ trục. Phân bố trượt không đồng đều trong tiếp xúc Hertzian cũng góp phần vào sự phát triển của các bộ phận tăng ứng suất làm giảm đáng kể tuổi thọ mỏi của ổ trục. Thật vậy, đây có vẻ là cơ chế quan trọng nhất mà theo đó trượt Hertzian cuối cùng có thể làm giảm tuổi thọ RCF của ổ trục.

Để giảm thiểu rủi ro này, chúng tôi đưa ra những khuyến nghị sau:

- Đảm bảo luôn có đủ chất bôi trơn trong ổ trục, đặc biệt là đối với ổ trục cỡ lớn có tốc độ quay hoặc dao động chậm, ổ trục có nhiều hạt mài mòn hoặc ổ trục dễ bị ăn mòn.

- Tối ưu hóa các giải pháp làm kín; cuối cùng sử dụng ổ trục kín/có chắn.

- Giảm thiểu tối đa ô nhiễm rắn và lỏng.

- Tránh tải trọng va đập và rung động có thể làm tăng đáng kể điều kiện trượt danh nghĩa trong ổ trục.

- Trong trường hợp vòng bi kích thước lớn, nếu phát hiện kịp thời hiện tượng mòn không đều, việc tái sản xuất có thể là một khía cạnh cần cân nhắc để giảm chi phí.

Tác giả muốn cảm ơn Ralph Meeuwenoord vì sự hỗ trợ nhiệt tình của anh trong giai đoạn thử nghiệm của dự án này.

|

Ứng dụng SKF AuthenticateCó hai cách để kiểm tra tính xác thực bằng ứng dụng SKF Authenticate,

Tải xuống ứng dụng SKF Authenticate NGAY BÂY GIỜ trên App Store hoặc Google Play miễn phí bằng cách nhấp vào liên kết có liên quan hoặc quét mã dưới đây.

|