Sự kết hợp mới lạ giữa hai loại ổ trục giúp các nhà thiết kế thiết bị tăng độ tin cậy và hiệu suất của vòng bi SKF

Trong các ứng dụng thiết bị công nghiệp điển hình, hệ thống trục quay thường được đỡ bởi hai ổ lăn, mỗi ổ ở một đầu trục. Ngoài việc hỗ trợ tải trọng hướng tâm, một trong các ổ trục, được gọi là ổ trục định vị hoặc ổ trục cố định, phải định vị trục theo trục đối với cấu trúc đỡ của nó và chịu bất kỳ tải trọng trục (lực đẩy) nào tác dụng lên trục.

Ổ trục còn lại, ổ trục không định vị hoặc ổ trục nổi, cũng chịu tải hướng tâm nhưng cần điều chỉnh chuyển động dọc trục để bù cho:

- độ giãn dài và co lại do nhiệt của trục hoặc kết cấu khi có sự thay đổi nhiệt độ;

- dung sai chế tạo của kết cấu; tinh thần

- dung sai định vị do lắp ráp máy.

Những thỏa hiệp truyền thống

Thông thường, các nhà thiết kế, khi phải đối mặt với các phương án bố trí vòng bi truyền thống, đã buộc phải thực hiện những thỏa hiệp không mang lại hiệu suất tối ưu.

Cách bố trí vòng bi cổ điển sử dụng vòng bi hai hàng, bi tự sắp xếp hoặc vòng bi tang trống cho cả hai vị trí vòng bi.

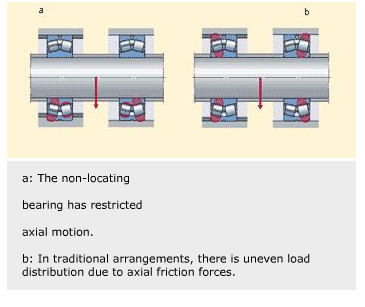

Đó là một sự sắp xếp đơn giản, chắc chắn, có thể chịu được tải trọng hướng tâm và lực đẩy. Tổ hợp vòng bi này cũng có thể dễ dàng điều chỉnh độ lệch thường xảy ra thông qua dung sai gia công và lắp ráp, biến dạng nhiệt hoặc độ lệch khi chịu tải. Tuy nhiên, có những hậu quả do sử dụng vòng bi tự lựa hoặc vòng bi tang trống ở vị trí không định vị. Ổ trục không định vị phải trượt dọc trục, thường là bên trong vỏ, để điều chỉnh sự giãn nở và co lại của trục.

Để có được chuyển động dọc trục ở ổ trục không định vị, một trong các vòng ổ trục phải được lắp lỏng. Thông thường đây là vòng ngoài của vỏ ổ trục hoặc vỏ máy. Cũng phải có đủ không gian trục được cung cấp cho chuyển động dự định.

Sự lắp lỏng này thường làm ảnh hưởng đến thiết kế tổng thể của máy vì trong những điều kiện tải nhất định, vòng ổ trục có thể quay và làm hỏng vỏ, tăng tốc độ mài mòn và tăng độ rung. Ngoài ra, trục được đỡ ít cứng nhắc hơn theo hướng xuyên tâm. Tất cả điều này góp phần làm tăng thêm chi phí bảo trì và sửa chữa.

Nguyên nhân hỏng hóc

Nếu cần có khớp nối lỏng lẻo cho chuyển động dọc trục của ổ trục không định vị thì trong quá trình vận hành, khớp nối này cần phải được duy trì. Điều này không đơn giản như nó nghe. Ví dụ, khi khởi động, các bộ phận của máy phải nóng lên đến nhiệt độ hoạt động bình thường. Vòng ngoài của ổ trục thường giãn nở nhanh hơn lỗ khoan của ổ trục. Tốc độ giãn nở khác nhau này có thể loại bỏ khe hở và hạn chế chuyển động dọc trục.

Nếu hình dạng chỗ ngồi của ổ trục không nằm trong thông số kỹ thuật vì nhiều lý do khác nhau như biến dạng do tải hoặc hiệu ứng nhiệt, thì vòng ổ trục sẽ được giữ cố định và sẽ không thể di chuyển dễ dàng để đáp ứng chuyển động dọc trục cần thiết. Ngoài ra, quá trình mài mòn từ vòng lỏng trong điều kiện tải trọng không thuận lợi cũng có thể tạo ra một tình trạng được gọi là ăn mòn đáng lo ngại có thể “gỉ” vòng bi tại chỗ một cách hiệu quả.

Nếu vì bất kỳ lý do gì mà vòng ổ trục không định vị không thể di chuyển thì cả hai ổ trục sẽ được tải trước theo trục. Điều này có nghĩa là khi trục hoặc cấu trúc thay đổi nhiệt độ và chiều dài, tải trọng trục rất cao sẽ được tạo ra giữa hai vòng bi.

Ảnh hưởng của ma sát

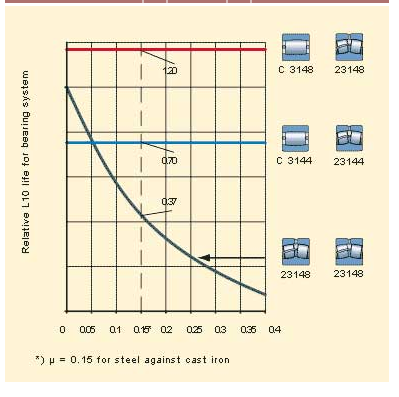

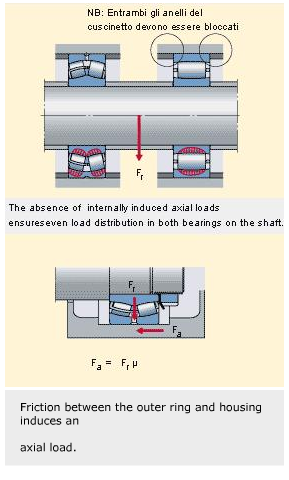

Một hậu quả phổ biến hơn nhưng ít được nhận biết của ổ trục bị lỏng là luôn có một lượng ma sát nhất định giữa vòng ổ trục bị lỏng và chỗ tựa của ổ trục (hoặc trục). Để trục giãn nở hoặc co lại theo hướng dọc trục, trước tiên nó phải thắng được lực cản ma sát ở tiếp điểm trượt. Điện trở này có độ lớn F a = F r µ , trong đó F a là lực dọc trục, F r là tải trọng hướng tâm do ổ trục không định vị chịu và µ là hệ số ma sát giữa vòng ổ trục lỏng và vỏ ổ trục . Đối với các bề mặt tiếp xúc thép-thép và thép-gang, giá trị µ thường nằm trong khoảng 0,12 – 0,16. Do đó, cả hai ổ trục đều phải chịu tải lực đẩy bổ sung, tương đương với vài phần trăm tải trọng hướng tâm. Do các lực đẩy bên trong này, sự phân bổ tải trọng trong vòng bi bị ảnh hưởng bất lợi, với mỗi hàng con lăn mang một tải trọng khác nhau.

Điều kiện tải không ổn định

Trong trường hợp tốc độ tương đối cao, sự phân bố tải có thể thay đổi và không ổn định. Hãy tưởng tượng vòng trong của một ổ trục hơi cong trên trục so với trục quay thực. Đây là tình huống phổ biến, thường là do trục không chính xác khi gia công, độ lệch của trục, sự kết hợp giữa dung sai của trục, ống bọc bộ chuyển đổi và vòng ổ trục và/hoặc lắp đặt không chính xác.

Khi vòng trong quay, nó thực hiện một chuyển động “lắc lư” rất nhỏ, truyền một dao động dọc trục nhỏ đến trục. Dao động này sau đó được truyền đến vòng trong của ổ trục thứ hai trong hệ thống trục. Khi các vòng trong quay, chúng chuyển động qua lại với tần số bằng tần số tốc độ quay của trục. Điều này dẫn đến bốn hàng con lăn của vòng bi được tải và dỡ tải lần lượt hoặc lượng tải trải qua bị thay đổi. Trong một số trường hợp, chuyển động dọc trục được truyền đến vòng ngoài của ổ trục không định vị, gây ra hiện tượng “trầy xước” dọc trục hoặc mài mòn ở vỏ.

Các kết quả điển hình của sự phân bố tải không đồng đều này có thể được khái quát hóa theo các ứng dụng. Trong các ứng dụng chịu tải cao, ứng suất bên trong tăng lên, nhiệt độ tăng cao, khả năng bôi trơn kém, độ mòn ổ trục tăng nhanh và tuổi thọ mỏi của ổ trục giảm.

Trong các ứng dụng tốc độ cao, có nhiệt độ vận hành cao, khả năng tăng và giảm tốc xen kẽ của các bộ con lăn với sự phân bổ tải trọng dao động, lực tác động lên lồng ổ trục cao, tốc độ mài mòn tăng, độ rung và tiếng ồn cao, dầu mỡ xuống cấp nhanh chóng, hiệu suất kém trong các tình huống tải thấp và các vấn đề về độ tin cậy chung.

Những yếu tố này xảy ra ở mức độ lớn hơn hoặc ít hơn trong tất cả các cách bố trí ổ trục như vậy, ngay cả khi các bộ phận đó còn mới và dung sai nằm trong phạm vi thông số kỹ thuật. Nếu xảy ra các tình huống bên ngoài ma sát thông thường khi chuyển động của vòng ổ trục không định vị bị ngăn cản thì tình huống đó tương đương với việc có hệ số ma sát rất cao tại ổ trục không định vị và các tác động bất lợi trong quá trình vận hành cũng tương ứng nghiêm trọng.

Cách tiếp cận mới

Bằng cách áp dụng cách bố trí vòng bi khác, nhiều khó khăn vận hành tiềm ẩn này có thể tránh được để mang lại khả năng vận hành đáng tin cậy với tuổi thọ được cải thiện. Như đã nêu, cách bố trí mới là sử dụng ổ đũa hình xuyến CARB làm ổ trục không định vị kết hợp với con lăn hình cầu hai dãy hoặc ổ bi tự lựa làm ổ trục định vị.

Việc bố trí vòng bi có thể điều chỉnh cả độ lệch và điều chỉnh trục bên trong mà không có lực cản ma sát. Ngoài ra, không có khả năng tạo ra lực dọc trục bên trong hệ thống ổ trục. Nhờ sự tương tác lý tưởng giữa hai vòng bi, tải trọng tác dụng luôn được phân bổ đồng đều và theo cách lý thuyết giả định giữa tất cả các phần tử chịu tải.

Đặc điểm thiết kế của cả hai vòng bi trong hệ thống mới được khai thác triệt để. Chúng tránh được sự cần thiết phải thỏa hiệp trong việc sắp xếp và do đó mang lại hiệu suất và độ tin cậy cao hơn. Các nhà thiết kế có thể tối ưu hóa việc lựa chọn ổ trục và kết cấu máy. Tùy thuộc vào máy và ứng dụng, lợi ích của hệ thống vòng bi SKF mới bao gồm:

- thiết kế an toàn hơn, tối ưu hơn;

- tăng tuổi thọ ổ trục cho cả tải nhẹ và tải nặng;

- khoảng thời gian bảo trì kéo dài;

- nhiệt độ chạy thấp hơn;

- độ rung và tiếng ồn thấp hơn;

- công suất lớn hơn của máy;

- thông lượng tương tự như một máy nhẹ hơn; tinh thần

- chất lượng sản phẩm được cải thiện/ít phế liệu hơn.

Vòng bi hình xuyến là một thiết kế mới dành cho bộ phận không định vị giúp loại bỏ nhu cầu thỏa hiệp trong hệ thống trục/ổ trục. Thiết kế này lấy tên từ độ cong ở các bề mặt tiếp xúc bên trong ổ trục. Vòng bi lăn hình xuyến có một dãy con lăn dài có hình dạng hơi cong. Thiết kế bên trong cho phép ổ trục này điều chỉnh chuyển động dọc trục bên trong, giống như ổ lăn hình trụ hoặc ổ lăn kim, mà không có bất kỳ lực cản ma sát nào. Điều này tránh được sự cần thiết phải lắp lỏng lẻo, loại bỏ những nhược điểm của nó như đã giải thích. Không có khả năng tạo thêm lực dọc trục giữa hai ổ trục trên trục.

Ngoài việc loại bỏ tất cả sự tương tác dọc trục giữa các ổ trục, các biên dạng con lăn và rãnh trong ổ lăn được thiết kế để tự động điều chỉnh vị trí con lăn bên trong ổ trục sao cho tải được phân bổ đều dọc theo chiều dài tiếp xúc của con lăn, bất kể bất kỳ điều kiện nào. sự sai lệch. Điều này có nghĩa là không có khả năng xảy ra ứng suất biên cao, do đó ổ trục luôn hoạt động ở mức ứng suất tối ưu và do đó đạt được tuổi thọ mỏi lý thuyết trong mọi điều kiện.

Sự kết hợp giữa các đặc tính tự sắp xếp và điều chỉnh trục không ma sát đảm bảo rằng tải trọng được phân bổ đồng đều và nhất quán nhất có thể trên tất cả các hàng con lăn trong cả hai vòng bi trên trục. Điều này có nghĩa là ứng suất thấp, nhiệt độ được giảm thiểu, tuổi thọ mỏi tối đa luôn đạt được và khả năng rung động cũng như hư hỏng vòng cách giảm đi. Ngoài ra, nguy cơ vỏ bị mòn do vòng quay có thể được loại bỏ vì có thể sử dụng các khớp khít chặt cho cả hai vòng cho tất cả các vòng bi trong hệ thống.

Giảm quy mô giúp giảm chi phí

Ngoài việc cải thiện hiệu suất, giảm chi phí vận hành và tăng năng suất do giải pháp CARB/spherical mang lại, còn có những lợi ích khác có thể đạt được. Với CARB là ổ trục không định vị, không có lực đẩy sinh ra bên trong tức là F a = 0 cho cả hai ổ trục. Trong các bố trí ổ trục truyền thống có tải trọng đẩy F a = F r µ cho cả hai ổ trục. Từ đó, thật đơn giản để tính toán sự khác biệt về tuổi thọ mỏi thu được trong mỗi hệ thống. Trong trường hợp tuổi thọ của cách bố trí thông thường hạn chế hiệu suất của máy, việc thay thế ổ lăn hình xuyến ở vị trí không định vị có thể kéo dài đáng kể tuổi thọ sử dụng.

Trong trường hợp cách bố trí thông thường mang lại tuổi thọ sử dụng phù hợp nhưng theo kinh nghiệm thực tế có thể có kích thước quá lớn để cho phép hệ số an toàn chống lại sự phân bổ tải trọng không thuận lợi, việc sử dụng thiết kế hệ thống ổ trục mới với các ổ trục nhỏ hơn ở cả hai vị trí thường vẫn có thể đạt được tuổi thọ yêu cầu. Vì vậy, có thể có cơ hội đáng kể để sử dụng các cụm ổ trục nhỏ hơn, ít tốn kém hơn mà không có rủi ro hỏng hóc liên quan đến tải trọng trước dọc trục và thiếu tự do dọc trục nói chung. Lợi ích về chi phí cũng được tạo ra thông qua việc giảm kích thước và trọng lượng của các thành phần kết cấu khác.

Khả năng tiết kiệm được khi sử dụng ổ trục nhỏ hơn và dẫn đến cụm vỏ, vòng đệm và ống bọc bộ chuyển đổi nhỏ hơn ở mỗi đầu của trục, bao gồm:

- giá mua lắp ráp vòng bi;

- trọng lượng lắp ráp ổ trục;

- giảm đường kính và chiều dài trục dẫn đến tiết kiệm chi phí vật liệu và trọng lượng;

- hỗ trợ kích thước và trọng lượng cấu trúc;

- tiết kiệm thời gian sản xuất liên quan đến khả năng dung sai gia công và lắp ráp ít nghiêm ngặt hơn;

- giảm chi phí vận chuyển do trọng lượng tổng thể của máy giảm;

- tổn thất ma sát giảm dẫn đến sinh nhiệt ít hơn, cho phép tốc độ cao hơn và do đó hiệu quả/năng suất cao hơn; tinh thần

- nhiệt độ giảm cho phép tăng khoảng thời gian tái bôi trơn và giảm chi phí bôi trơn.

Nhìn chung, có những lập luận rõ ràng và mạnh mẽ về việc áp dụng cách bố trí vòng bi mới trong các ứng dụng trục quay.

|

Ứng dụng SKF AuthenticateCó hai cách để kiểm tra tính xác thực bằng ứng dụng SKF Authenticate,

Tải xuống ứng dụng SKF Authenticate NGAY BÂY GIỜ trên App Store hoặc Google Play miễn phí bằng cách nhấp vào liên kết có liên quan hoặc quét mã dưới đây.

|