Vòng bi hybrid đã cho thấy hiệu suất tốt trong điều kiện bôi trơn kém và bị ô nhiễm, nhưng vẫn còn thiếu hiểu biết về các cơ chế góp phần và tác động của chúng đến hiệu suất. SKF đã phát triển thêm hiểu biết sâu sắc về ma sát học của vòng bi lai thông qua cả các thí nghiệm chuyên dụng và mô hình hóa.

Vòng bi hybrid, tức là vòng bi có vành thép và các thành phần lăn silicon nitride (Si3N4) cấp vòng bi, ngày càng được sử dụng nhiều trong các ứng dụng hoạt động trong môi trường đầy thách thức [1-4] như máy nén điều hòa không khí và làm lạnh không dầu tốc độ cao, máy móc chất lỏng nói chung, máy móc điện và hộp số. Trong một số ứng dụng này, cả chế độ bôi trơn ranh giới hoặc hỗn hợp và ô nhiễm hạt rắn đều ảnh hưởng đến hiệu suất của vòng bi. Trong trường hợp chế độ bôi trơn ranh giới hoặc hỗn hợp, bề mặt rãnh vòng bi có thể dễ bị hư hỏng bề mặt sớm và nứt mỏi bề mặt, tùy thuộc vào điều kiện vận hành, cũng như hệ số ma sát ranh giới và hành vi mài mòn tác động lên các bề mặt tiếp xúc [5,6]. Rủi ro hỏng hóc trên bề mặt rãnh vòng bi theo sau sự tích tụ hư hỏng do mỏi. Trong trường hợp môi trường bị ô nhiễm, các hạt rắn bị kẹt trong tiếp xúc lăn tạo ra các vết lõm có cạnh nhô lên có thể xuyên qua lớp màng bôi trơn, ngay cả khi vòng bi hoạt động trong điều kiện lớp màng đầy đủ tốt. Những vết lõm bề mặt lớn hơn nhưng cục bộ này dẫn đến mỏi bề mặt sớm [7,8]. Các thí nghiệm chuyên dụng và kết quả mô hình hóa được trình bày ở đây để so sánh cơ chế vật lý và hiệu suất của ổ trục lai với ổ trục hoàn toàn bằng thép đối với bề mặt ổ trục thông thường trong điều kiện màng mỏng trong trường hợp đầu tiên và đối với các đặc điểm lõm lớn hơn trong trường hợp thứ hai.

Hiệu suất bề mặt khi bôi trơn kém

Bằng chứng thực nghiệm cho thấy có thể đạt được lợi ích hiệu suất nổi bật bằng cách sử dụng ổ trục lai trong điều kiện bôi trơn ranh giới hoặc bôi trơn hỗn hợp [1-4], bao gồm hiệu suất làm mòn bề mặt được cải thiện [3]. Hiệu suất của các tiếp điểm lăn lai trong điều kiện bôi trơn kém [6] được kiểm tra chi tiết bằng các thí nghiệm mỏi ổ trục lăn và mô hình kết hợp làm mòn và làm mòn bề mặt (được mô tả trong [5]). Nghiên cứu cũng phát hiện ra rằng sự cải thiện lớn về khả năng chống mỏi bề mặt của các tiếp điểm lai không thể chỉ được giải thích bằng sự khác biệt thông thường trong một số thông số độ nhám tồn tại giữa các tiếp điểm hoàn toàn bằng thép và tiếp điểm lai. Cần phải tính đến sự giảm đáng kể (gấp đôi) trong hệ số ma sát ranh giới hiệu dụng của tiếp điểm lai, khi so sánh với hệ số hoàn toàn bằng thép, được quan sát thấy trong các thử nghiệm chuyên dụng [6].

Các thử nghiệm được thực hiện trên một giàn ma sát thẳng đứng (hình 1) trong các điều kiện thử nghiệm được liệt kê trong bảng 1, sử dụng ổ trục đẩy con lăn hình trụ với các con lăn thép (có chu kỳ cao hơn và phát triển hư hỏng bề mặt nhanh hơn các vòng đệm) và các vòng đệm thép hoặc Si3N4 để đại diện cho cấu hình tiếp xúc hoàn toàn bằng thép hoặc lai. Để tránh mài mòn trong quá trình thử nghiệm bằng cách sử dụng vòng đệm phẳng bằng gốm quá thô, chúng tôi đã sử dụng một bề mặt được đánh bóng. Điều này có thể chấp nhận được vì độ nhám bề mặt điển hình của các phần tử lăn gốm trong ổ trục lai là rất thấp. Sự khác biệt về độ nhám bề mặt giữa vòng đệm thép và gốm đã được tính đến trong các mô phỏng số. Bốn thử nghiệm cho tiếp xúc thép và bốn thử nghiệm cho tiếp xúc lai đã được thực hiện trong tổng thời gian sáu giờ (với các điểm dừng trung gian ở hai và bốn giờ). Các phép đo của máy đo độ cong quang học (WYKO) trên các con lăn được thử nghiệm đã được thực hiện và phần mềm do công ty phát triển đã được áp dụng để định lượng diện tích hư hỏng bề mặt. Do không có hư hỏng rõ ràng trên bề mặt con lăn thép khi tiếp xúc với hỗn hợp trong vòng sáu giờ thử nghiệm, các thử nghiệm dài hơn trong khoảng thời gian 97 giờ (với các điểm dừng trung gian ở giờ thứ 37 và giờ thứ 60) cũng đã được thực hiện.

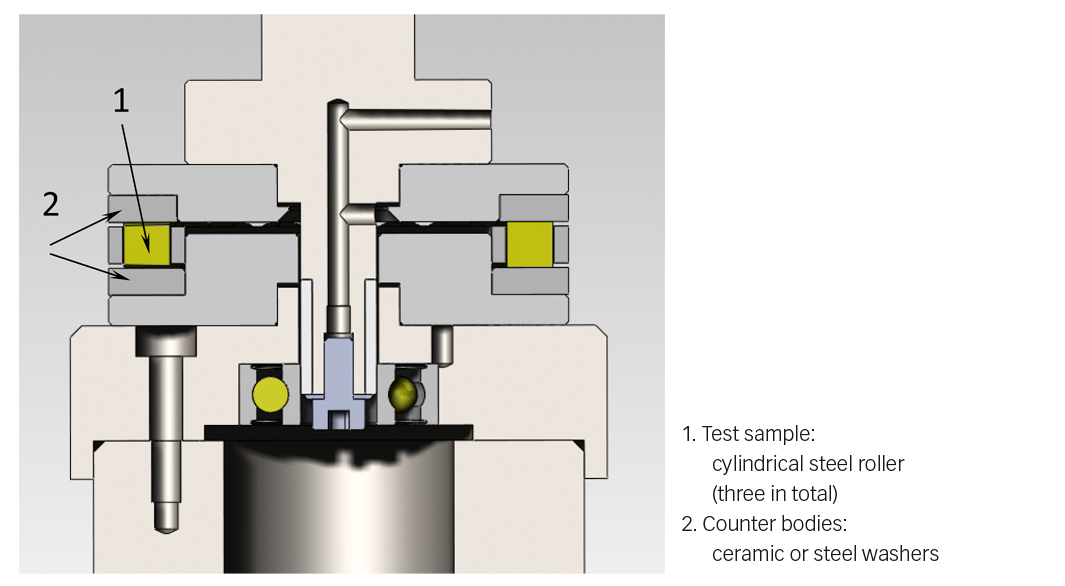

Kết quả chính của mối tương quan giữa các phép đo và mô phỏng số (sử dụng mô hình dựa trên độ mỏi [6] và mô hình mỏi-mài kết hợp [5]) của vùng bề mặt bị hư hỏng đối với các tiếp điểm lai và toàn thép trong các điều kiện nêu trên được thể hiện trong hình 2. Người ta có thể dễ dàng quan sát thấy sự tích tụ dần dần của độ hư hỏng bề mặt theo thời gian đối với tiếp xúc toàn thép, trong khi tiếp xúc lai hầu như không biểu hiện độ hư hỏng bề mặt. Người ta cũng có thể thấy rằng kết quả của mô hình độ hư hỏng/mài bề mặt kết hợp với tỷ lệ hao mòn điển hình cho các tiếp điểm lai (các đường cong màu xanh lam) phù hợp với dữ liệu thực nghiệm tốt hơn một chút so với kết quả của mô hình giả định không có độ mòn (các đường cong màu đen).

Mối tương quan giữa mô phỏng số và phép đo diện tích rỗ siêu nhỏ đối với các tiếp điểm lai và toàn thép cho thấy trung bình có tỷ lệ khoảng 2 giữa hệ số ma sát của toàn thép so với các tiếp điểm lai, điều này giải thích một phần hiệu suất làm hỏng bề mặt tốt hơn của tiếp điểm lai. Tỷ lệ trung bình này cũng đã thu được trong các thí nghiệm trước đây [7, 8]. Bên cạnh ma sát bôi trơn ranh giới thấp hơn, các lý do khác cho hiệu suất làm hỏng bề mặt tốt hơn của các tiếp điểm lai là độ nhám mịn hơn và độ lệch độ nhám âm hơn (tức là các thung lũng sâu chiếm ưu thế hơn các đỉnh cao) của các vật thể đối trọng Si3N4, so với các vật thể toàn thép.

Tính chất tự phục hồi bề mặt trong môi trường bị ô nhiễm

Mặc dù đã có nhiều công trình nghiên cứu về ổ trục toàn thép, nhưng một biến chứng lớn trong việc nghiên cứu cơ chế tiến triển hư hỏng và mỏi bề mặt liên quan đến vết lõm là bản chất ngẫu nhiên của vết lõm. Việc kiểm soát số lượng, hình dạng và vị trí của vết lõm là một thách thức. Đây là lý do tại sao nhiều nghiên cứu đã giới thiệu vết lõm nhân tạo. Những vết lõm này, được tạo ra bằng cách sử dụng đầu bi Rockwell trên rãnh ổ trục, đã được sử dụng để nghiên cứu quá trình giảm tuổi thọ mỏi và hư hỏng trong điều kiện lăn/trượt đối với ổ trục toàn thép. Người ta đã quan sát thấy sự khởi đầu của vết nứt ở các cạnh sau của vết lõm so với hướng lăn. Lực kéo ma sát bề mặt lớn hơn hoặc trượt nhiều hơn sẽ thúc đẩy vết nứt bề mặt khởi đầu nhanh hơn. Các vết nứt được thúc đẩy bởi ứng suất cắt vuông góc tối đa phát triển ở bề mặt gần của các cạnh sau [7, 8]. Độ lớn của các ứng suất này phụ thuộc vào hình dạng vết lõm, chất lượng bôi trơn, áp suất tiếp xúc danh nghĩa và độ lớn lăn/trượt. Ngoài ra, sự sụp đổ của màng bôi trơn đã được mô hình hóa ở cạnh trước của vết lõm với sự mài mòn và các hư hỏng bề mặt khác. Có rất ít công trình được công bố về hiệu suất của ổ trục lai trong môi trường bị ô nhiễm. Công trình tiên phong [3] đã cho thấy hiệu suất chống mài mòn tuyệt vời trong điều kiện bôi trơn bằng dầu bị ô nhiễm nặng. Một cơ chế “tự phục hồi” liên quan đến mô đun Young cao hơn và độ cứng của Si3N4 đã được đề xuất. Nó tạo ra biến dạng dẻo của các cạnh nhô lên từ vết lõm trên phần thép tương ứng, do đó ức chế sự hư hỏng bề mặt, bong tróc và mài mòn phá hủy.

![Hình 3: Minh họa vết lõm nhân tạo trên vòng trong ổ bi rãnh sâu và hình học ở mặt cắt ngang [9]. 17 3 benefits of hybrid bearings fig3 en](https://idmarket.vn/wp-content/uploads/2025/06/17-3-benefits-of-hybrid-bearings-fig3-en.jpg)

Để làm rõ và định lượng hơn, một so sánh trực tiếp về hiệu suất đã được nghiên cứu thông qua các thí nghiệm và mô hình hóa các vết lõm nhân tạo trên rãnh thép khi bị cán đè lên bởi các phần tử lăn bằng thép hoặc Si3N4 [9]. Các vết lõm như vậy đã được tạo ra trên vòng trong của ổ bi rãnh sâu hoàn toàn bằng thép và lai (hình 3). Sau đó, các ổ bi được thử nghiệm trong các điều kiện vận hành như nhau. Ví dụ thể hiện trong hình 4 là đối với điều kiện vận hành có độ bôi trơn rất tốt (lớp màng đầy đủ) và áp suất tiếp xúc trung bình. Xem xét mô đun Young của các viên bi Si3N4, điều này có nghĩa là tiếp xúc lai đang hoạt động với áp suất tiếp xúc danh nghĩa cao hơn một chút (ví dụ: bảng 1). Việc ngắt quãng thường xuyên các thử nghiệm để kiểm tra và đo lường đã cho thấy sự khác biệt đáng chú ý giữa ổ bi hoàn toàn bằng thép và lai về khía cạnh bề mặt và những thay đổi của các cạnh nhô lên của vết lõm (hình 4a).

![Hình 4: a) Sự tiến triển của khía cạnh vết lõm nhân tạo với hoạt động, b) trong ổ trục toàn thép có các phép đo hình dạng vết lõm liên quan, c) trong ổ trục lai có các phép đo hình dạng vết lõm liên quan. Chi tiết bề mặt của các cạnh vết lõm ở phía trước và phía sau tương ứng đối với ổ trục toàn thép, d) và e), và đối với ổ trục lai, f) và g) [6]. 17 3 benefits of hybrid bearings fig4 en 570x642 1](https://idmarket.vn/wp-content/uploads/2025/06/17-3-benefits-of-hybrid-bearings-fig4-en-570x642-1.jpg)

Vòng bi toàn thép cho thấy biến dạng dẻo hạn chế và thay đổi hình dạng vết lõm ở các cạnh vết lõm nhô lên (hình 4b). Sự tái định hình hạn chế này duy trì một mức phân phối áp suất cục bộ nhất định khi cạnh nhô lên của vết lõm bị lăn quá mức (như thể hiện trong hình 5b). Ngoài ra, các bề mặt cho thấy hư hỏng bề mặt rõ ràng. Ở các cạnh trước của vết lõm (hình 4d), nơi dự kiến sẽ sụp đổ màng, hai cơ chế đã được quan sát thấy: một số hao mòn kết dính bề mặt và biến dạng dẻo bề mặt do các vết lõm siêu nhỏ do bề mặt bi thép cũng bị nhám khi lăn quá mức vết lõm. Ở cạnh sau của vết lõm, nơi dự kiến sẽ tập trung ứng suất cao hơn, vòng bi toàn thép cho thấy biến dạng dẻo bề mặt do các vết lõm siêu nhỏ, tạo vết lõm siêu nhỏ ở các cạnh vết lõm nhô lên. Theo thời gian chạy, vật liệu bị biến dạng và bị đẩy vào vết lõm (hình 4e), và một vết nứt bề mặt nhỏ bắt đầu xuất hiện và lan truyền chậm khi vận hành tiếp theo. Mô hình hóa sự hư hỏng bề mặt [6, 7] chỉ ra một vòng cục bộ của ứng suất kéo bề mặt cao và sự hư hỏng (hình 6a) và nguy cơ bắt đầu nứt tương ứng với vị trí cụ thể được quan sát thấy trong các thử nghiệm (hình 4b và hình 4e).

Ở giai đoạn đầu của quá trình vận hành, ổ trục lai phát triển các cạnh vết lõm lớn hơn và phẳng hơn (hình 4a và hình 4c). Sự mài mòn nhẹ xóa các dấu hoàn thiện và duy trì bề mặt rất mịn (hình 4f) đã được quan sát thấy ở cạnh trước ngay từ đầu. Bề mặt bi Si3N4 cũng vẫn ở trong tình trạng tốt và duy trì độ nhám ban đầu. Quá trình lắc trước đó (ổn định dẻo) với vật liệu đẩy vào vết lõm đã được giải thích bằng mô phỏng phần tử hữu hạn đàn hồi dẻo (hình 5a) cho thấy ứng suất cao hơn và do đó biến dạng cục bộ cao hơn đối với tiếp xúc lai. Với thời gian chạy xa hơn, sự mài mòn nhẹ (hình 4g) cũng được quan sát thấy ở cạnh sau. Sự mài mòn nhẹ nhanh này làm cho các cạnh vết lõm trở lại trạng thái ban đầu và thay đổi độ dốc của chúng (hình 4a) ổn định theo thời gian chạy và hình dạng vết lõm không còn thay đổi nữa. Áp suất giảm đủ để ngăn chặn cơ chế mài mòn nhẹ.

![Hình 5: a) Mô hình đàn hồi dẻo biến dạng trơn 2D tiếp xúc khô với vùng ứng suất von Mises cao bên dưới các cạnh nhô lên. b) So sánh phân bố áp suất đàn hồi cục bộ trên cạnh nhô lên khi cán đè đối với ổ trục toàn thép và ổ trục lai đối với hình dạng vết lõm khi mới và sau khi vận hành [6]. 17 3 benefits of hybrid bearings fig5 en](https://idmarket.vn/wp-content/uploads/2025/06/17-3-benefits-of-hybrid-bearings-fig5-en.jpg)

Mặc dù áp suất cục bộ cao hơn đối với ổ trục lai khi bắt đầu, việc định hình lại hình dạng vết lõm đã làm giảm áp suất cục bộ xuống mức tương tự như ổ trục toàn thép (hình 5b) đối với điều kiện thử nghiệm này. Ngoài việc giảm áp suất cục bộ này, mô hình hóa sự hư hỏng bề mặt [9, 10] chỉ ra sự giảm độ dốc áp suất tại các cạnh vết lõm. Quan trọng hơn, và đặc biệt đối với điều kiện màng bôi trơn mỏng cạnh vết lõm cục bộ, mô hình hóa sự hư hỏng bề mặt chỉ ra ứng suất kéo bề mặt thấp hơn và nguy cơ tích tụ mỏi hoặc bắt đầu nứt thấp hơn (hình 6b). Điều này là do hệ số ma sát biên thấp hơn trong tiếp xúc lai [6].

![Hình 6: Mô hình hóa sự hư hỏng bề mặt của vết lõm mới và mô phỏng ở 250 Mrevs cho sự mỏi tích tụ. Phía trước nằm bên phải của mỗi hình ảnh, phía sau nằm bên trái [6]. 17 3 benefits of hybrid bearings fig6 en](https://idmarket.vn/wp-content/uploads/2025/06/17-3-benefits-of-hybrid-bearings-fig6-en.jpg)

Tuổi thọ vết lõm được xác định trong điều kiện tải bằng nhau cho ổ trục toàn thép và ổ trục lai (hình 3). Ổ trục lai hoạt động ở áp suất tiếp xúc tối đa cao hơn và điều kiện màng mỏng hơn vẫn mang lại tuổi thọ vết lõm tốt hơn so với ổ trục toàn thép hoạt động ở áp suất tiếp xúc tối đa thấp hơn trong màng đầy đủ (hình 7).

![Hình 7: Tuổi thọ vết lõm tương đối của ổ trục toàn thép và ổ trục lai trong cùng điều kiện tải, chất lượng bôi trơn (điều kiện kappa) là 4 đối với ổ trục toàn thép và 1 đối với ổ trục lai [6]. 17 3 benefits of hybrid bearings fig7 en](https://idmarket.vn/wp-content/uploads/2025/06/17-3-benefits-of-hybrid-bearings-fig7-en.jpg)

Những phát hiện này có thể được coi là phản trực giác, nhưng chúng minh họa cho những lợi ích của ổ trục lai khi bôi trơn kém và bề mặt gồ ghề và ứng suất ma sát xảy ra, cho dù chúng là do vết lõm hay bôi trơn kém nói chung. Các cơ chế được trình bày sẽ bù đắp cho vết lõm sâu hơn cuối cùng được tạo ra trong tiếp xúc lai trong quá trình kẹt hạt và lăn quá mức đã được báo cáo đối với điều kiện lăn thuần túy [11]. Những lợi ích này cân bằng đáng kể áp suất tiếp xúc cao hơn gặp phải trong các tiếp xúc lai trong một phạm vi điều kiện tải nhất định. Tuy nhiên, đối với những trường hợp hiếm hoi khi ứng dụng ở áp suất tiếp xúc rất cao, sự cân bằng tích cực này có thể bị đe dọa hoặc giảm đi.

Bản tóm tắt

Vòng bi hybrid ít bị hư hỏng bề mặt hơn so với vòng bi hoàn toàn bằng thép do ma sát biên giảm và địa hình gồ ghề thuận lợi của silicon nitride cấp vòng bi.

Trong ổ trục hybrid, chỉ có phần thép bị mài mòn nhẹ, trong khi phần gốm gần như không bị thay đổi.

Trong điều kiện bị ô nhiễm, mài mòn nhẹ, biến dạng dẻo và duy trì bề mặt nhẵn trên các cạnh vết lõm trong ổ trục lai góp phần làm giảm ứng suất cục bộ.

Khả năng chống chịu tốt với hư hỏng liên quan đến tình trạng bôi trơn bề mặt và ranh giới xung quanh vết lõm nơi lớp màng bị sụp đổ đã được chứng minh là giúp kéo dài tuổi thọ vết lõm cho ổ trục lai.

|

Ứng dụng SKF AuthenticateCó hai cách để kiểm tra tính xác thực bằng ứng dụng SKF Authenticate,

Tải xuống ứng dụng SKF Authenticate NGAY BÂY GIỜ trên App Store hoặc Google Play miễn phí bằng cách nhấp vào liên kết có liên quan hoặc quét mã dưới đây.

|