Nghiên cứu hiệu quả của phớt SKF

Một thách thức trong thiết kế phốt là đạt được ma sát thấp nhất có thể trong khi vẫn duy trì khả năng bịt kín để giữ chất bôi trơn bên trong và chất gây ô nhiễm ra ngoài. Giảm mô-men xoắn ma sát bằng cách sử dụng nền tảng SKF Virtual Seal giúp giảm mức tiêu thụ năng lượng và cắt giảm lượng khí thải carbon.

Tại sao phớt SKF là lựa chọn hàng đầu cho tuổi thọ máy

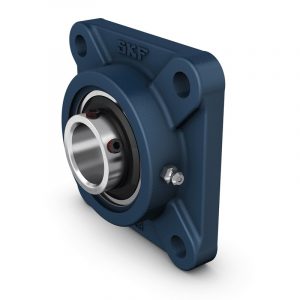

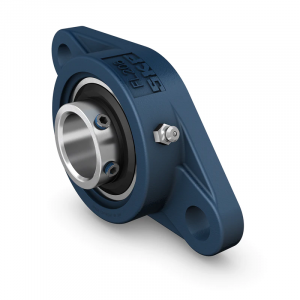

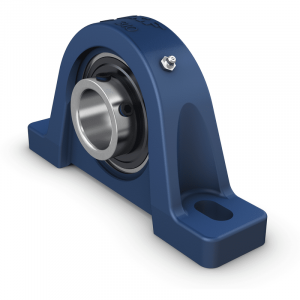

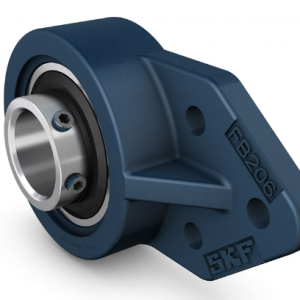

Khi nói đến việc bảo dưỡng máy móc, lựa chọn loại phớt đúng không chỉ giúp tăng tuổi thọ của máy mà còn giảm thiểu rủi ro hỏng hóc. Phớt SKF được biết đến là một trong những loại phớt chất lượng hàng đầu trên thị trường hiện nay. Với công nghệ tiên tiến và chất lượng đảm bảo, việc sử dụng phớt SKF không chỉ giúp máy hoạt động mượt mà mà còn kéo dài thời gian sử dụng, tiết kiệm chi phí bảo dưỡng.

Phớt là tác nhân chính gây ra ma sát trong thiết bị quay – lên tới 60 % tổng mômen ma sát trong một số ứng dụng. Xu hướng giảm tiêu thụ điện năng trên tất cả các ứng dụng và ngành công nghiệp trong vài năm đã là một phong trào toàn cầu và dự kiến điều này sẽ tiếp tục trong nhiều năm tới, như đã thấy trong xu hướng toàn cầu. Do đó, việc giảm mô-men xoắn ma sát của phớt là một trong những yêu cầu chính của khách hàng để cải thiện hiệu suất hệ thống, giảm mức tiêu thụ năng lượng và cắt giảm lượng khí thải carbon tổng thể.

Thách thức chính trong kỹ thuật thiết kế phốt tối ưu là đạt được ma sát thấp nhất có thể trong khi vẫn duy trì khả năng bịt kín để giữ lại chất bôi trơn bên trong và giữ chất gây ô nhiễm ra khỏi hệ thống. Các quy định nghiêm ngặt hơn về CO2 ngày càng chuyển thành các yêu cầu nhằm giảm hơn nữa mức độ ma sát do giải pháp bịt kín được đề xuất tạo ra trong quá trình vận hành.

Đối với hầu hết các ứng dụng của SKF, tổn thất điện năng do ma sát, thuộc Phạm vi 3 ở hạ lưu, là nguyên nhân chính gây ra tổng lượng phát thải CO2 của các sản phẩm vòng bi của SKF.

Sự kết hợp thông minh của các công cụ mô phỏng

Phớt SKF được thiết kế để chịu được áp lực cao, chịu mài mòn ít và độ bền cao. Điều này giúp phớt SKF hoạt động hiệu quả trong môi trường làm việc khắc nghiệt và giữ cho máy hoạt động ổn định. Phớt này thường được sử dụng trong nhiều ngành công nghiệp như công nghiệp ô tô, sản xuất, năng lượng, và nhiều ngành công nghiệp khác.

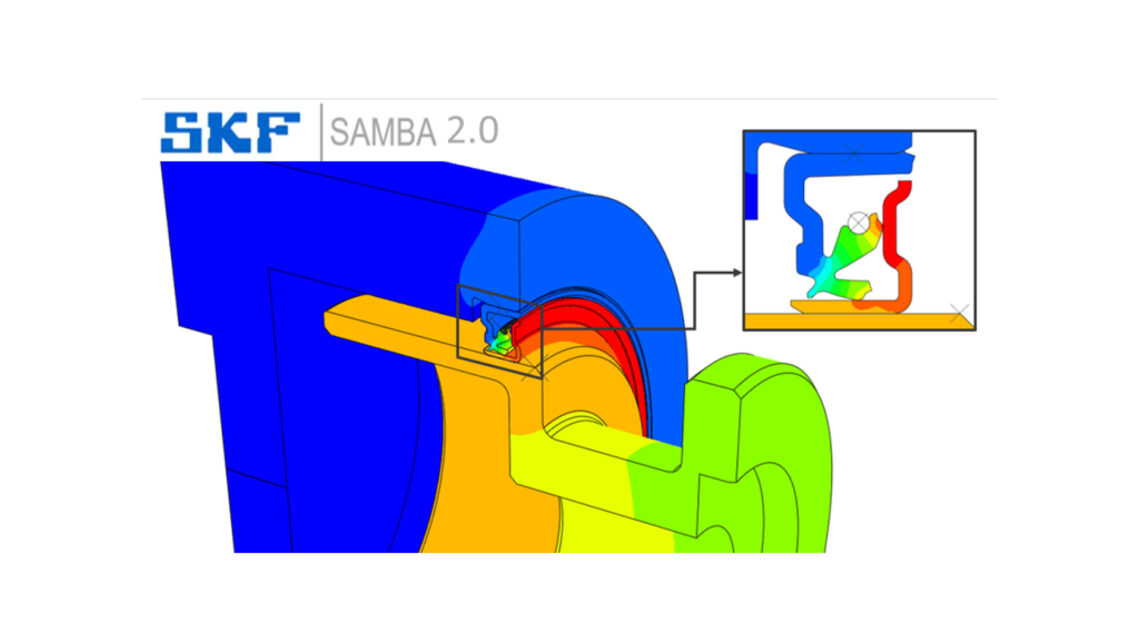

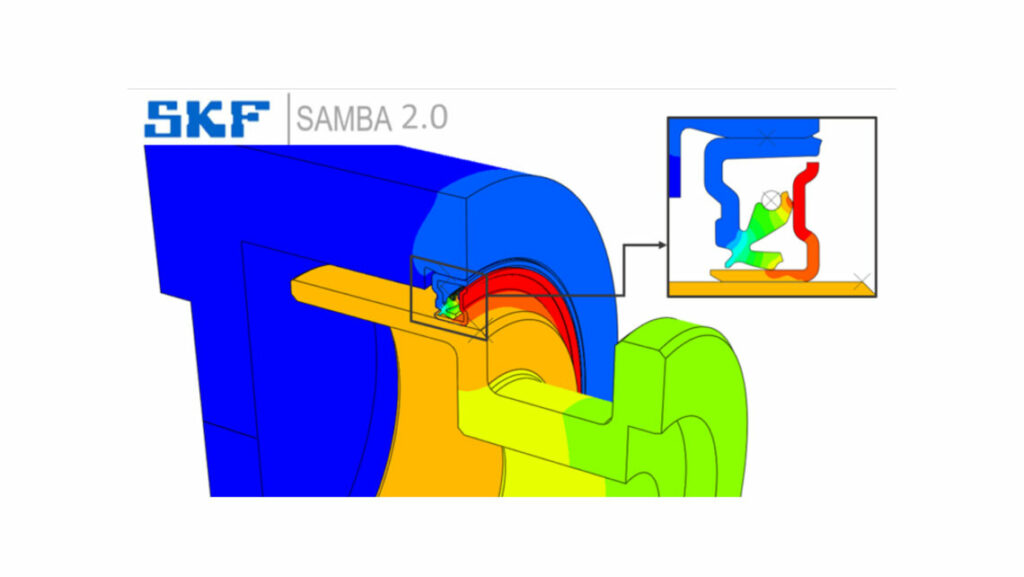

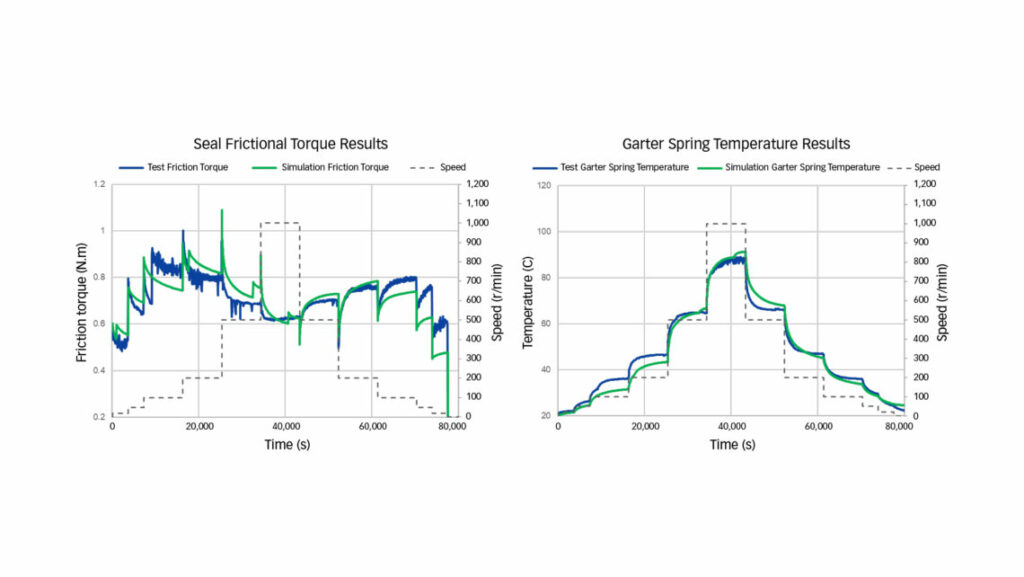

Dự đoán hiệu suất nhiệt độ và ma sát phốt chính xác đòi hỏi sự kết hợp của các mô hình vật liệu, ma sát, bôi trơn và tản nhiệt tiên tiến. Nhóm Nghiên cứu và Đổi mới Toàn cầu của SKF Seals đã phát triển một nền tảng mô phỏng tiên tiến – SKF Virtual Seal (SAMBA) – kết hợp bộ giải Abaqus FEA (phân tích phần tử hữu hạn) với các phương trình mô hình phân tích độc quyền của SKF Seals, từ đó cho phép dự đoán sự sinh nhiệt do ma sát của phốt và sự tiến hóa nhiệt của hệ thống (hình 1).

SKF đã phát triển một công cụ ước tính lượng khí thải CO2, khi kết hợp với kết quả nhiệt độ và mô-men xoắn ma sát thu được thông qua SKF Virtual Seal, cho thấy các giải pháp bịt kín bền vững hơn có thể được kích hoạt ảo như thế nào với sự hỗ trợ của các nền tảng mô phỏng tiên tiến.

SKF Virtual Seal, một phương pháp tiếp cận đa vật lý phức tạp

Việc chọn lựa phớt SKF đúng luôn mang lại lợi ích đáng kể cho máy. Độ chính xác cao giúp giảm tiếng ồn và rung lắc, tăng hiệu suất làm việc. Đồng thời, phớt SKF còn giúp giảm thiểu sự giảm sút của máy trong quá trình hoạt động, từ đó kéo dài tuổi thọ của máy và giảm chi phí bảo dưỡng.

Sự thay đổi nhiệt độ nhất thời trong hệ thống làm kín ổn định khi có sự cân bằng giữa lượng nhiệt được tạo ra bởi mômen ma sát của vòng làm kín và lượng nhiệt tiêu tán ra xung quanh hệ thống làm kín. Vì vậy, điều quan trọng là phải xem xét cả sự sinh nhiệt do ma sát và sự truyền nhiệt cùng nhau để đảm bảo dự đoán thực tế. Hơn một trăm biến số liên quan đến việc dự đoán mô-men xoắn của phốt phụ thuộc lẫn nhau, điều này khiến cho việc lập mô hình dự đoán thậm chí còn phức tạp hơn. Việc tích hợp các phương trình mô hình hóa Con dấu ảo SKF vào gói phân tích phần tử hữu hạn (FEA) cho phép hợp nhất tất cả các biến phụ thuộc lẫn nhau ở mỗi khoảng thời gian trong mô phỏng.

Cả việc triển khai các mô hình phức tạp cần thiết và sự tương tác của chúng với bộ giải FEA đều sử dụng nhiều quy trình số phi tiêu chuẩn khác nhau, đòi hỏi năng lực nâng cao. Giao diện người dùng đã được phát triển để tạo điều kiện thuận lợi và đẩy nhanh việc triển khai cũng như sử dụng nền tảng Virtual Seal của SKF. Vai trò của giao diện là cho phép người dùng dễ dàng cung cấp các thông số ứng dụng cụ thể.

Sau khi tất cả đầu vào được xác định thông qua giao diện, tập lệnh Python sẽ sửa đổi mô hình FEA tiêu chuẩn và kết nối tất cả các tham số với một quy trình được biên dịch trước trong đó các phương trình phân tích được lập trình. Điều này cũng tự động tạo ra ở chế độ nền sự ghép nối hai chiều giữa bộ giải FEA và các phương trình phân tích SKF Virtual Seal. Bước tiếp theo của kỹ sư là chạy mô phỏng thông qua phần mềm FEA như thường được thực hiện, ngoại trừ bộ giải bán phân tích đã được nâng cấp hiện đang được sử dụng âm thầm ở chế độ nền trong quá trình mô phỏng.

Xác thực thử nghiệm

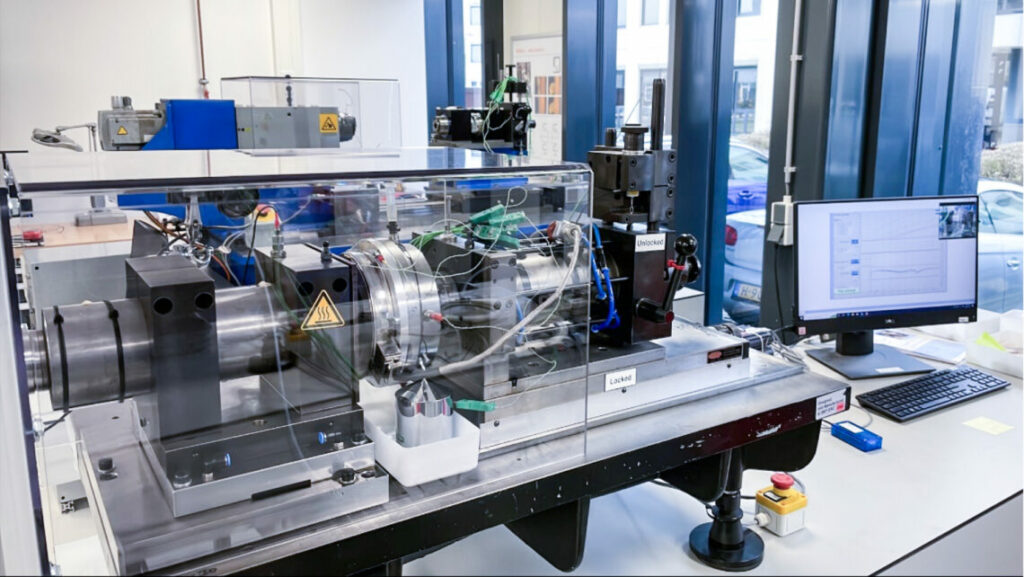

Việc xác nhận Vòng phớt SKF dựa trên thiết kế thử nghiệm giai thừa đầy đủ (DOE) để đánh giá tác động của các thông số khác nhau đối với cả phép đo mômen ma sát và nhiệt độ của hệ thống vòng đệm (hình 2). Nền tảng ảo được sử dụng để tái tạo DOE được thực hiện trên thiết bị thử nghiệm của chúng tôi. Việc so sánh giữa kết quả thử nghiệm và kết quả mô phỏng tương đương cho thấy khả năng dự đoán đầy đủ. Một ví dụ về kết quả cho cả kết quả thử nghiệm thử nghiệm và dự đoán mô phỏng được hiển thị (hình 2).

Các biểu đồ cũng cho thấy một dự đoán tốt về sự tiến triển của cả mômen ma sát và nhiệt độ. Việc dự đoán sự phát triển phụ thuộc vào thời gian của mô-men ma sát và nhiệt độ là rất quan trọng đối với một số khách hàng để hiểu được mô-men xoắn “ngắt” trong ứng dụng của họ hoặc nhiệt độ tối đa đạt được trong tiếp điểm bịt kín, điều này có thể dẫn đến hư hỏng sớm do lão hóa nhiệt quá mức hoặc cacbon hóa dầu. Tuy nhiên, tính năng này có tác động nhỏ đến việc tính toán lượng khí thải CO2 cho các ứng dụng có thời gian chạy dài.

Hướng tới hiệu quả bền vững

Mức ma sát do SKF Virtual Seal dự đoán có thể được chuyển đổi thành mức phát thải CO2 thông qua công cụ tính bền vững của SKF, công cụ ước tính phát thải CO2, để cho phép tính toán phương pháp ảo để lựa chọn ứng cử viên con dấu tốt nhất dựa trên tiêu chí bền vững hữu hình. Sau đó, lượng phát thải do tổn thất do ma sát được tính toán dựa trên lượng phát thải CO2 trong khu vực trên mỗi kWh năng lượng đối với vị trí địa lý đã chọn.

Lợi ích của công cụ như vậy là cung cấp các ước tính và là một bước tiến xa hơn hướng tới nâng cao nhận thức dựa trên phương pháp đo lường cụ thể về tác động của các sản phẩm của chúng tôi.

Từ lý thuyết đến ứng dụng thực tế

Để làm nổi bật tiềm năng của dự đoán ảo về lượng khí thải carbon trong giai đoạn phát triển ban đầu, hãy xem hai ví dụ cụ thể sau đây trong ngành công nghiệp ô tô và đường sắt.

Hộp số ô tô

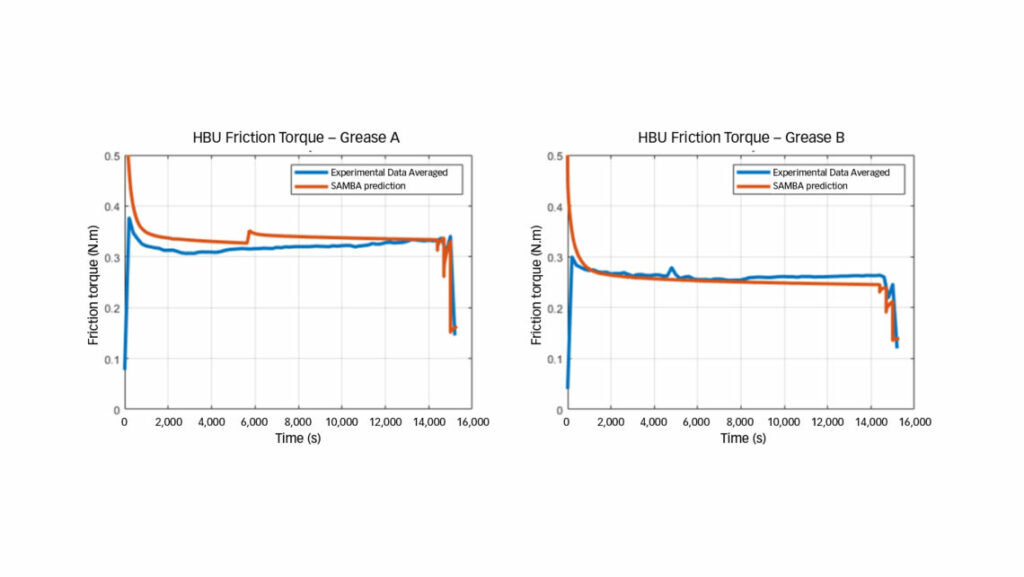

Trong ví dụ đầu tiên này, một nhà sản xuất ô tô yêu cầu một thiết kế phốt cassette mới cho Vòng bi trung tâm SKF (HBU) với độ ma sát thấp hơn. Yêu cầu mục tiêu là giảm ma sát 20 % so với thế hệ phớt cassette HBU trước đây.

Dựa trên kết quả mô phỏng SKF Virtual Seal, việc tối ưu hóa mỡ bịt kín dự đoán mức giảm ma sát là 28 %:

- 0,33 N.m đối với dung dịch sử dụng mỡ gốc (mỡ A)

- 0,24 N.m đối với dung dịch sử dụng mỡ ma sát thấp mới (mỡ B).

Giải pháp này vượt quá mục tiêu giảm ma sát của khách hàng. Ngoài ra, các kết quả thử nghiệm từ các cuộc kiểm tra xác nhận sản phẩm xác nhận các dự đoán về SKF Virtual Seal, như được minh họa (hình 3).

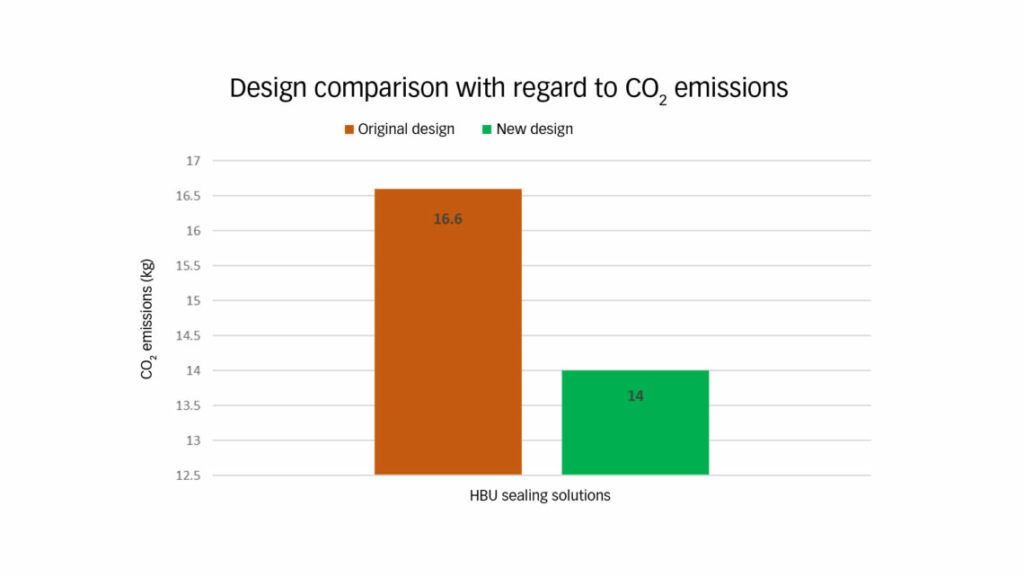

Từ mô-men xoắn đến lượng khí thải CO2

Bằng cách đưa kết quả mô-men xoắn vào công cụ ước tính lượng khí thải CO2 của SKF, người ta có thể ước tính tác động của những cải thiện hiệu suất của giải pháp phốt HBU mới của chúng tôi đối với lượng khí thải sản phẩm hạ nguồn Phạm vi 3. Công cụ bền vững độc quyền chuyển tổn thất điện năng do ma sát ở vòng đệm thành lượng khí thải CO2 dự kiến. Kết quả so sánh giữa giải pháp phốt cassette HBU được thiết kế mới với dầu mỡ được tối ưu hóa và giải pháp hiện có cho ứng dụng ở phần cuối bánh xe ô tô được minh họa (hình 4).

So với thiết kế ban đầu, giải pháp mới giúp giảm lượng khí thải của một chiếc xe xuống 2,6 kg CO2 mỗi năm. Điều này tương đương với việc giảm tổng cộng 0,22 g CO2 / km kết hợp cho bốn đơn vị ổ trục cuối bánh xe và chỉ xem xét các cải tiến được thực hiện trên con dấu băng cassette.

Trường hợp ứng dụng ổ trục đường sắt

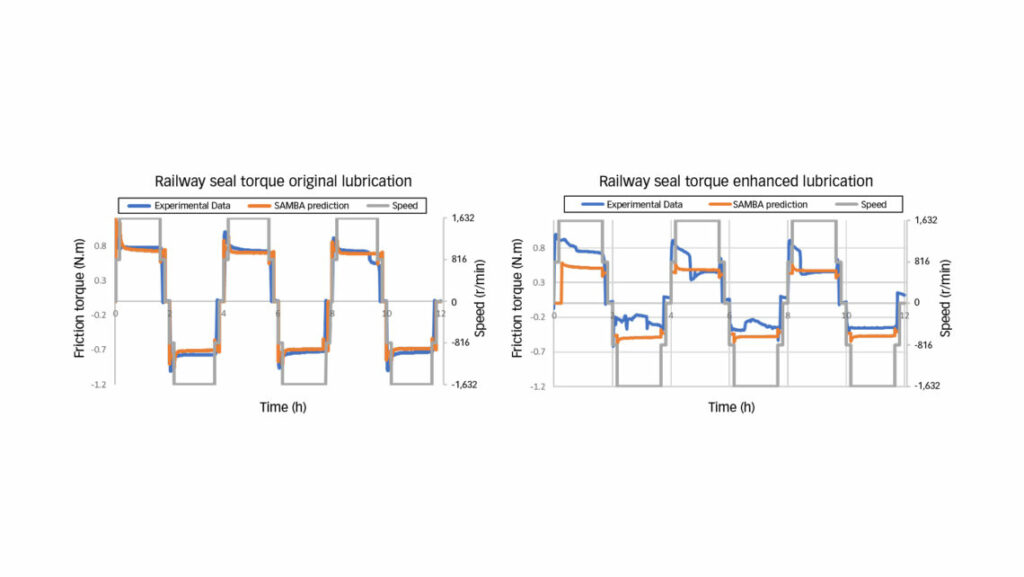

Ví dụ thực tế thứ hai này đến từ một chương trình hợp tác mới được khởi xướng giữa một nhà sản xuất đường sắt và SKF để phát triển một hệ thống vòng bi hoàn toàn mới cho thế hệ tàu khu vực mới tại một thành phố lớn của Châu Âu. Mục tiêu của bộ phận chịu lực tàu mới (TBU) là giảm 30% ma sát so với thế hệ trước.

Như trong trường hợp ô tô được minh họa trước đó, thiết kế phớt TBU mới được cải thiện với sự hỗ trợ của nền tảng SKF Virtual Seal với dự báo mức giảm ma sát 44%:

- 0,77 N.m cho giải pháp ban đầu

- 0,43 N.m cho giải pháp nâng cao.

Như thể hiện trong hình 5, các kết quả thử nghiệm đến từ các thử nghiệm xác nhận sản phẩm một lần nữa khớp với kết quả dự đoán mô hình SKF Virtual Seal.

Kết quả này chỉ liên quan đến việc cải tiến phớt cassette thông qua lựa chọn mỡ chứ không phải bộ phận tổng thể, vì sự phát triển vòng bi vẫn đang diễn ra. Tuy nhiên, nhóm phát triển vòng bi hiện có thể dựa vào hiệu suất phớt vượt quá này như một yếu tố hỗ trợ hướng tới mục tiêu tổng thể là giảm ma sát 30% cho toàn bộ hệ thống.

Từ mô-men xoắn đến khí thải CO2

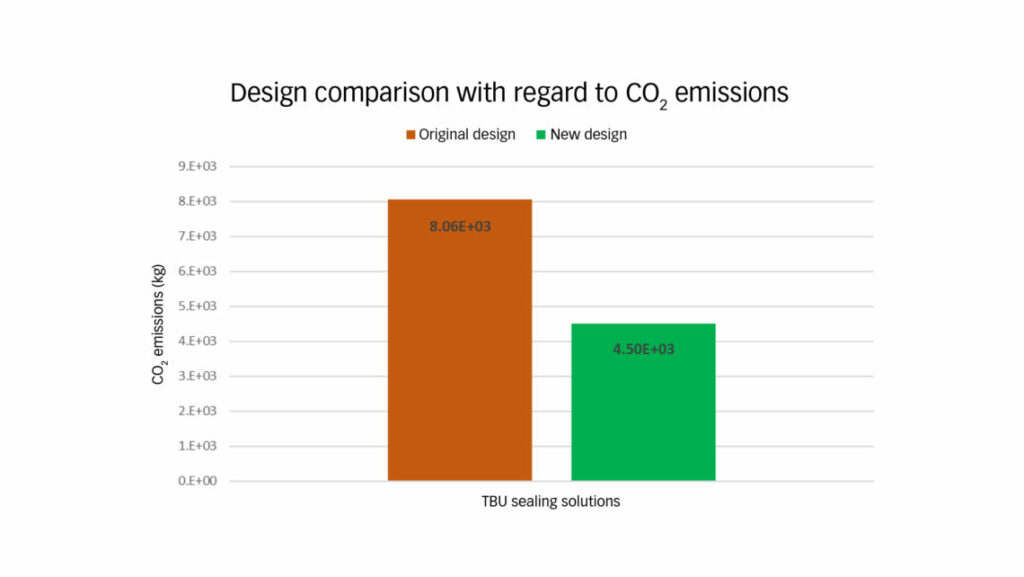

Theo cách tương tự, công cụ bền vững độc quyền chuyển tổn thất điện năng ma sát con dấu của phớt TBU thành lượng khí thải CO2 dự kiến. So sánh kết quả giữa dung dịch niêm phong TBU mới được thiết kế và dung dịch ban đầu được minh họa trong hình 6.

So với giải pháp ban đầu, chỉ riêng giải pháp niêm phong mới đã giảm lượng khí thải của một đoàn tàu khu vực xuống 3,56 tấn CO2 mỗi năm. Một cải tiến thậm chí còn lớn hơn được mong đợi khi xem xét hệ thống hoàn chỉnh, bao gồm cả giải pháp vòng bi cộng với loại phớt mới.

Kết luận

Sự cấp bách không thể phủ nhận để hành động đối với biến đổi khí hậu đang thúc đẩy sự tập trung ngày càng tăng vào tính bền vững. Do đó, điều tối quan trọng là phải thảo luận và nâng cao nhận thức với tất cả các bên liên quan trong toàn bộ chuỗi giá trị, chẳng hạn như nhà cung cấp, nhà sản xuất và khách hàng, về tác động môi trường của các sản phẩm của chúng tôi.

Một phần của nỗ lực này liên quan đến việc tạo ra các công cụ tính toán dựa trên web như công cụ Bền Vững của SKF – công cụ ước tính CO2 và các nền tảng lập mô hình tiên tiến như SKF Virtual Seal để ước tính tác động môi trường của sản phẩm từ giai đoạn thiết kế ban đầu đến giai đoạn lựa chọn sản phẩm và hơn thế nữa, từ đó mở đường cho các thực hành thân thiện với môi trường hơn.

Trên đây là những lý do tại sao phớt SKF là lựa chọn hàng đầu để tăng tuổi thọ của máy. Việc chọn lựa phớt chất lượng giúp máy hoạt động mạnh mẽ và ổn định hơn, từ đó giảm thiểu rủi ro hỏng hóc và tối ưu hoá hiệu suất làm việc. Đừng ngần ngại lựa chọn phớt SKF cho máy của bạn để đảm bảo hoạt động hiệu quả và bền bỉ.