Có thể đạt được hiệu suất được cải thiện đáng kể thông qua việc sử dụng vòng cách polyme cho ổ lăn trong các ứng dụng hộp trục đường sắt. SKF đã giới thiệu các thiết kế lồng được tối ưu hóa dựa trên vật liệu polyme gia cố cho vòng bi trụ và côn cũng như các bộ phận cho hộp trục đường sắt. Ưu điểm hiệu suất rõ ràng của vòng cách polymer được xác nhận bởi hệ số ma sát, độ trượt con lăn và các giá trị nhiệt độ vận hành.

Các thử nghiệm trong phòng thí nghiệm và hiện trường hỗ trợ công việc lý thuyết về tối ưu hóa lồng nuôi. Lợi ích của khách hàng khi sử dụng lồng polyme là tuổi thọ dài hơn và độ tin cậy được cải thiện. SKF hiện chọn vòng cách polymer làm tiêu chuẩn cho vòng bi lăn cho các ứng dụng này. Ngoài ra, lồng polyme còn được các công ty đường sắt chính và nhà cung cấp đầu máy toa xe OEM công nhận.

Vòng bi hộp trục đường sắt được yêu cầu phải đáp ứng các yêu cầu nghiêm ngặt về mức độ bảo trì thấp, độ tin cậy khi vận hành và an toàn. Một thành phần quan trọng để đạt được những nhu cầu này là lồng. Vòng cách trong vòng bi lăn thực hiện được nhiều nhiệm vụ. Tuy nhiên, vấn đề cơ bản là đảm bảo việc giữ lại chính xác các con lăn trong quá trình lắp đặt và bảo trì, do đó cho phép xử lý dễ dàng hơn. Trong quá trình chạy, các con lăn chuyển từ khu vực có tải sang vùng không tải, tại đó lồng phải dẫn hướng cho các con lăn. Nhiệm vụ tiếp theo của lồng là cung cấp và phân phối chất bôi trơn cũng như giảm rung động.

Trong lịch sử, lồng được sử dụng cho hộp trục đường sắt là:

a) vòng cách bằng đồng được gia công theo thiết kế hai mảnh có đinh tán hoặc vòng cách một mảnh dành cho ổ đũa trụ; tinh thần

b) vòng cách bằng thép ép cho ổ côn và các bộ phận như bộ ổ côn, TBU.

Ngày nay cả hai loại ổ trục đều được cung cấp vòng cách polyme.

Lựa chọn polyme

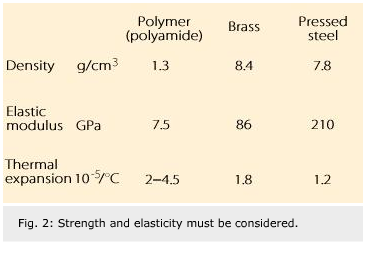

Trong các ứng dụng kỹ thuật nói chung, vật liệu polyme được chọn vì hai lý do quan trọng. Đầu tiên là các đặc tính cụ thể của nó như trọng lượng và độ mài mòn thấp, độ bền và độ đàn hồi cao với tác dụng giảm xóc bổ sung. Thứ hai là quá trình đúc khuôn, cho phép sản xuất các hình dạng phức tạp mà các phương pháp gia công truyền thống không thể sản xuất được một cách hiệu quả.

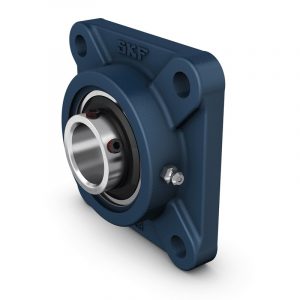

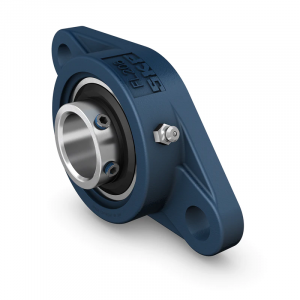

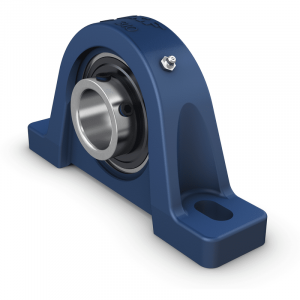

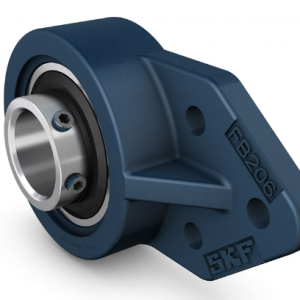

Những yếu tố này cũng áp dụng cho vòng cách của ổ lăn. Vòng cách polymer đã được sử dụng trong vòng bi cho các ứng dụng chung trong hơn 30 năm với kết quả xuất sắc. Nhà sản xuất vòng bi phải xem xét độ bền và độ đàn hồi trong toàn bộ phạm vi nhiệt độ vận hành, hệ số giãn nở nhiệt cao hơn cũng như khả năng tương thích với chất bôi trơn và chất lỏng rửa. Thiết kế phải phù hợp với các chức năng vận hành khác nhau bên trong ổ trục, để tạo khuôn chất lượng cao phù hợp trong quá trình sản xuất, để lắp ráp và tháo rời các con lăn, có tính đến đặc điểm thiết kế “con lăn thả”. Trong các ứng dụng hộp trục đường sắt, phải xem xét các yêu cầu bổ sung đối với lồng, chẳng hạn như tải trọng rung và sốc, độ tin cậy, an toàn và hiệu quả cao ( hình 2 ).

Các tham số hiện trường

Các lực bán tĩnh hướng tâm và hướng trục danh nghĩa tác động trong quá trình vận hành đã được biết rõ. Các tiêu chuẩn quốc tế khác nhau cũng mô tả các nguyên tắc tính toán để đánh giá các thông số như tuổi thọ định mức, v.v. Để tính toán và mô phỏng trên các giàn thử nghiệm hoạt động động thực sự dựa trên các điều kiện chạy thực tế, SKF đã ghi lại hiện trường trên nhiều tuyến đường chính đặc trưng khác nhau với các điều kiện đường ray và bánh xe khác nhau ở Châu Âu, Bắc Mỹ và Châu Á. Có tính đến các điều kiện bánh xe và đường ray tồi tệ nhất được tìm thấy ở Châu Âu, cơ sở tính toán và thử nghiệm đã được xác định mô tả độ rung, tải sốc và nhiệt độ ở các mức tốc độ khác nhau.

Các phương pháp tính toán

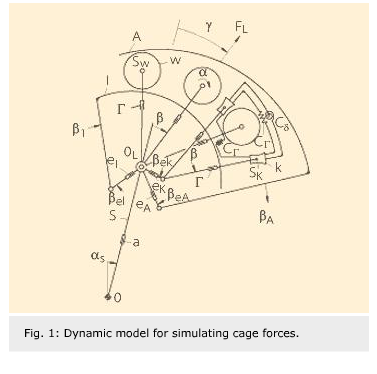

Một mô hình tính toán hai chiều của Đại học Ruhr ở Bochum ở Đức đã mô tả một phương pháp cơ bản để tính toán lực lồng. SKF đã phát triển phương pháp mô phỏng này cho vòng bi trong các ứng dụng đường sắt để phân tích hành vi đàn hồi của vòng cách dưới mọi loại rung động và chấn động, chẳng hạn như ảnh hưởng của mặt phẳng bánh xe và mối nối đường ray. Lồng được mô hình hóa như một cấu trúc đàn hồi trong đó khối lượng lồng được phân bố đồng đều trên mỗi tâm khối của các thanh lồng (ngạnh) được kết nối bằng lò xo có độ cứng hướng tâm, tiếp tuyến và uốn. Chuyển động của từng khối lượng con lăn được mô tả bằng một nhóm phương trình vi phân được giải bằng số trong chương trình mô phỏng ( hình 1 ). Kết quả của các phương trình này đã được xác minh bằng thực nghiệm, dựa trên các điều kiện vận hành trong hầu hết các tình huống thực tế.

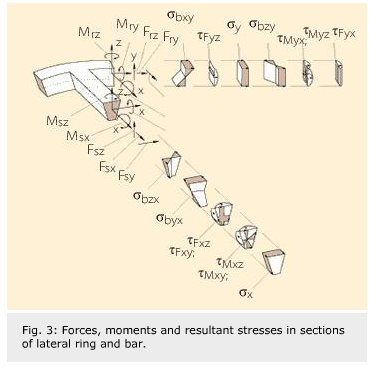

Quán tính và lực hỗ trợ tác dụng lên lồng tạo ra ứng suất bên trong. Trong mô hình mặt cắt lồng, nội lực F và mômen M tác dụng lên mặt cắt ngang của các thanh s và vòng bên r được biểu diễn. Giá trị danh nghĩa của ứng suất pháp được tính như một hàm số của lực dọc và mômen uốn, trong khi giá trị danh nghĩa của ứng suất cắt được tính từ lực ngang và mômen xoắn.

Các thành phần ứng suất có thể được kết hợp thành một ứng suất tương đương theo giả thuyết năng lượng thay đổi dạng.

Sự thay đổi hướng của các đường lực trong quá trình chuyển tiếp giữa vòng và thanh làm tăng mật độ của chúng và do đó dẫn đến ứng suất đạt đỉnh. Ứng suất tương đương có được bằng cách nhân các giá trị ứng suất danh nghĩa với hệ số tập trung ứng suất. Hệ số này có thể được tính bằng phương pháp phần tử hữu hạn (FEM). Nó xem xét bán kính túi lồng, kích thước vòng lồng và thanh. Mô hình tính toán này giúp xác định chính xác các lực tác dụng lên lồng và tối ưu hóa thiết kế ( hình 3 ).

Thử nghiệm giàn khoan

Tại Trung tâm Nghiên cứu & Kỹ thuật SKF (ERC) ở Nieuwegein ở Hà Lan, một số quy trình thử nghiệm đã được thực hiện để đánh giá hiệu suất của lồng polymer cho các ứng dụng tạp chí đường sắt. Chúng bao gồm các thử nghiệm với giàn lắc, thử nghiệm động và thử nghiệm độ bền. Thiết bị thử nghiệm SKF dành cho vòng bi tốc độ cao (THISBE) được sử dụng để tái tạo các điều kiện tải trọng động mà một phương tiện đang chạy cùng loại gặp phải hoặc từ tín hiệu tổng hợp thu được từ mô phỏng phân tích. Nhiệt độ vận hành được theo dõi trong suốt quá trình thử nghiệm, sau đó tất cả các bộ phận ổ trục và mỡ cũng được kiểm tra để chẩn đoán tình trạng ổ trục.

Để kiểm tra độ bền, nguyên lý giàn khoan “R3” được sử dụng. Đây là phương pháp thử nghiệm bán tĩnh được mô tả trong UIC 515-5 và cả trong tiêu chuẩn mới của Châu Âu, EN12 082 ( Evolution 3/1997, trang 24-27 ).

Điều đặc biệt quan tâm trong quá trình thử nghiệm là nhiệt độ vòng bi. Đây là chỉ báo ma sát cho toàn bộ hệ thống ổ trục. Nhiệt độ thấp cho thấy ma sát thấp. Nhiệt độ thấp cũng có lợi cho tuổi thọ dầu mỡ, khoảng thời gian bảo trì và tổng chi phí vòng đời. So với các thiết kế trước đó, lồng polyme có nhiệt độ vận hành thấp hơn và ổn định hơn, điều này khẳng định những kỳ vọng về đặc tính vật liệu.

Vòng bi lăn hình trụ

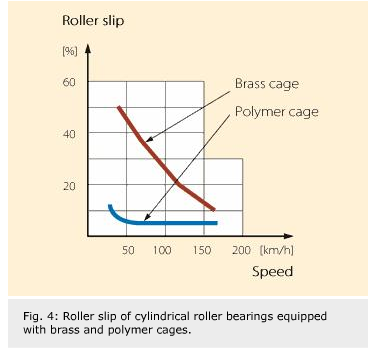

Trong vòng bi lăn hình trụ, độ trượt của con lăn phụ thuộc vào tốc độ và các thông số khác như vật liệu và thiết kế của vòng cách. Rời khỏi vùng chịu tải, tốc độ quay của con lăn giảm do tương tác với các thanh lồng. Khi vào vùng chịu tải, con lăn phải được tăng tốc nhanh chóng, điều này đôi khi có thể gây ra hiện tượng nhòe. Nếu sử dụng lồng polyme dẫn hướng bằng vai thì con lăn trong vùng không tải sẽ không chịu lực dẫn hướng của lồng. Điều này dẫn đến khả năng trượt con lăn ít hơn nhiều, vì vậy nó mang lại lợi thế đặc biệt trong việc tránh hư hỏng do lem. Kết quả thử nghiệm cho thấy lợi ích rõ ràng của vật liệu lồng polyme ( hình 4 ).

Đặc biệt, ở tốc độ thấp hơn, độ trượt của con lăn giảm đáng kể.

Nhiệt độ ổn định sau giai đoạn chạy thử của ổ trục hộp trục được trang bị vòng cách polyme thấp hơn khoảng 15°C so với vòng cách bằng đồng. Sự khác biệt này được duy trì ngay cả khi tốc độ tăng lên. Thử nghiệm này dựa trên thiết kế xe khách-toa cho các ứng dụng tốc độ cao lên tới 200 km/h của Đường sắt Trung Quốc. Ngày nay, số lượng lớn vòng bi SKF được trang bị vòng cách polymer đang được sử dụng.

Bên cạnh các thử nghiệm đã được đề cập, các điều kiện khắc nghiệt cũng được mô phỏng như chạy ở tốc độ cao 330 km/h và thử nghiệm độ bền chỉ với một lần đổ mỡ, tương ứng với quãng đường 2,4 triệu km mà không cần bôi trơn lại.

Một câu hỏi đôi khi được các công ty đường sắt đặt ra là “Chúng ta có bao nhiêu thời gian để phát hiện một ổ trục đang chạy nóng?” Điều này bị ảnh hưởng mạnh mẽ bởi loại lồng và thiết kế. Để đánh giá điều này, có thể thực hiện thử nghiệm ngắt bôi trơn để đo thời gian từ khi mất dầu bôi trơn đến khi ổ trục bị hỏng. Vòng cách bằng đồng có thể hoạt động trong một thời gian mà không cần bôi trơn, sau đó nhiệt độ ổ trục tăng lên đáng kể để đạt đến trạng thái chạy nóng khiến ổ trục bị kẹt.

Lồng polymer có thể hoạt động trong cùng điều kiện lâu hơn mà không cần bôi trơn. Sau giai đoạn này, nhiệt độ tăng lên, các thanh lồng tan chảy và bao phủ các con lăn. Điều này phục vụ như một chất bôi trơn khẩn cấp bổ sung. Ngay cả trong những điều kiện khắc nghiệt như vậy (về cơ bản là không có lồng), ổ trục vẫn hoạt động trong vài giờ như một ổ trục bổ sung đầy đủ mà không bị kẹt. Trong những trường hợp sử dụng phương pháp hồng ngoại để phát hiện hộp nóng, vòng bi có lồng polymer cho phép các nhà khai thác đường sắt có nhiều thời gian hơn để phản ứng.

Trải nghiệm thực tế đầu tiên về đường sắt có vòng cách polyme trong vòng bi trụ bắt đầu vào năm 1989 với các toa xe chở hàng của Deutsche Bahn (DB). Ngày nay, tất cả các toa xe, toa chở hàng, toa hành khách mới của Đức và một số dòng đầu máy DB mới (loại 101, 145 và 152) đều có lồng polymer làm tiêu chuẩn cho vòng bi trụ. Ngoài ra, các công ty đường sắt lớn khác của Châu Âu cũng sử dụng thiết kế ổ trục tương tự với kết quả xuất sắc.

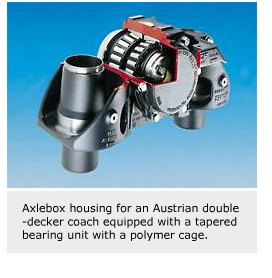

Ổ trục côn

Đối với các vòng cách được sử dụng trong ổ trục côn, TBU, một mô hình phần tử hữu hạn đã được chuẩn bị để nghiên cứu ứng suất và biến dạng khi tương tác với các con lăn. Các kết quả đã được kiểm tra dựa trên các đặc tính vật liệu và được sử dụng để tối ưu hóa hình dạng thanh lồng và sự chuyển đổi sang các vòng bên.

Sự tập trung ứng suất tối đa nằm ở khu vực chuyển tiếp giữa thanh và vòng bên. Tính cho điều kiện tải xấu nhất là dưới 26 N/ mm2 . Giá trị này thấp hơn nhiều so với giới hạn độ bền vật liệu, tối thiểu là 40 N/mm 2 sau khi đúc.

Khi so sánh với lồng thép ép, ma sát thấp hơn và nhiệt độ vận hành thấp hơn là ưu điểm của lồng polymer. Điều này là do khối lượng thấp hơn, ma sát trượt thấp hơn giữa vật liệu vòng cách polymer và vật liệu con lăn và các bề mặt tiếp xúc túi được tối ưu hóa có khả năng giữ lại và phân phối chất bôi trơn hiệu quả hơn.

Các điều kiện khắc nghiệt (tốc độ cao) được mô phỏng bằng cách chạy ở tốc độ 330 km/h trên 1,5 triệu km và ở tốc độ 400 km/h trên 800.000 km mà không cần bôi trơn lại. Nhiệt độ hoạt động ổn định và nhất quán ở khoảng 60 °C (ở nhiệt độ môi trường xung quanh 20 °C) trong suốt thời gian. Sau thử nghiệm, không phát hiện thấy vòng cách bị mòn đáng kể và tình trạng dầu mỡ không bị ảnh hưởng do nhiễm bẩn thép.

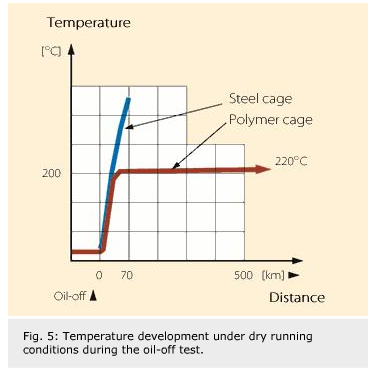

Một chế độ thử nghiệm khác là “thử nghiệm hết dầu” mô phỏng một TBU chạy trong điều kiện bị lỗi. Thử nghiệm bắt đầu bằng việc ngừng cấp dầu bôi trơn sau một thời gian điều hòa; ổ trục dần dần bị thiếu chất bôi trơn và cuối cùng bị khô. Lồng thép ép bị hỏng sau 70 km với nhiệt độ vận hành tăng liên tục cho đến khi vòng bi bị kẹt hoàn toàn. Trong cùng điều kiện, lồng polyme có thể hoạt động lâu hơn ít nhất 5 lần so với lồng thép ép. Nhiệt độ hoạt động của TBU được trang bị lồng polymer tăng sau một thời gian nhất định lên tới 220°C và rất ổn định. Sau khoảng 500 km, cuộc thử nghiệm đã dừng lại ( hình 5 ).

Việc phát triển lồng polymer cho TBU bắt đầu tại SKF vào năm 1982 với thử nghiệm trong phòng thí nghiệm tại Trung tâm Nghiên cứu và Kỹ thuật (ERC). Các TBU đầu tiên được trang bị lồng polyme được giao vào năm 1990. Kinh nghiệm đáng kể về các lồng này trong TBU đã thu được thông qua việc lắp chúng vào:

- Toa xe chở hàng vận chuyển xe tải qua dãy Alps ở Châu Âu bằng đường sắt ở Áo, Đức, Ý và Thụy Sĩ.

- Loại toa được sử dụng bởi đường sắt ở Áo, Hungary, Ý và Thụy Sĩ với tốc độ tối đa lên tới 200 km/h.

- Tàu cao tốc như dòng tàu ICE của Đức có tốc độ lên tới 280 km/h.

Kinh nghiệm này cho thấy rằng khi sử dụng công nghệ lồng này, thời gian bảo trì mà không cần bôi trơn lại trung gian lên tới 1,2 triệu km đối với xe khách và ứng dụng tốc độ cao. Nó mang lại lợi ích rõ ràng cho các nhà khai thác đường sắt và nhà cung cấp thiết bị.

|

Ứng dụng SKF AuthenticateCó hai cách để kiểm tra tính xác thực bằng ứng dụng SKF Authenticate,

Tải xuống ứng dụng SKF Authenticate NGAY BÂY GIỜ trên App Store hoặc Google Play miễn phí bằng cách nhấp vào liên kết có liên quan hoặc quét mã dưới đây.

|