SKF với ngành giấy và bột giấy

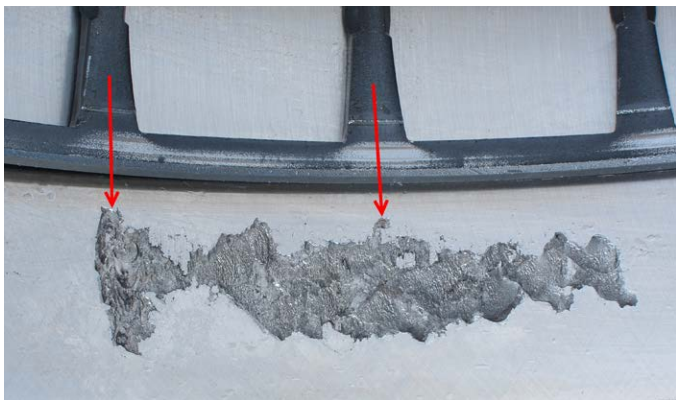

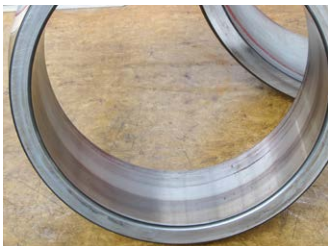

Hình 1: Hư hỏng ổ trục không cần phân tích trong phòng thí nghiệm

Kiểm tra trực quan ổ trục có thể xác định nguyên nhân có thể gây hư hỏng

| Khi tôi mới bắt đầu chăm sóc khách hàng từ ngành công nghiệp giấy với tư cách là kỹ sư ứng dụng SKF, một số người dùng cuối (cũng như các nhà phân phối SKF) phàn nàn rằng báo cáo hư hỏng ổ trục không bao gồm các cuộc điều tra trong phòng thí nghiệm kỹ lưỡng. Những cuộc điều tra này thường được đưa vào báo cáo của một số đối thủ cạnh tranh của chúng tôi, mặc dù chỉ dành cho một số khách hàng được chọn. Đồng nghiệp của tôi, chuyên gia về hư hỏng ổ trục, người đã viết báo cáo, sau đó sẽ yêu cầu xem báo cáo của đối thủ cạnh tranh và thường thì kết luận cuối cùng là giống nhau. Đôi khi, báo cáo của phòng thí nghiệm không giúp ích gì cả, chủ yếu là vì kết luận là ổ trục nằm trong thông số kỹ thuật và vì phòng thí nghiệm không có thông tin về điều kiện vận hành nên họ không thể liên hệ tất cả các nguyên nhân tiềm ẩn với điều kiện vận hành. Mặt khác, kiểm tra trực quan với sự hiểu biết tốt về điều kiện vận hành sẽ đưa ra kết luận hiệu quả hơn. Tôi phải thừa nhận rằng một báo cáo có chứa hình ảnh vi mô về phân tích kết cấu thép hấp dẫn hơn, | nhưng điều này đòi hỏi cả chi phí bổ sung và thời gian giao hàng lâu hơn Các cuộc điều tra trong phòng thí nghiệm, nếu không có kiến thức và hiểu biết về các điều kiện vận hành, có thể gây hiểu lầm. Tôi đã thấy nhiều trường hợp mà phân tích luyện kim phát hiện ra rằng thép hơi vượt quá thông số kỹ thuật hoặc có tạp chất (có thể nằm trong thông số kỹ thuật của nhà sản xuất ổ trục), từ đó khách hàng ngay lập tức kết luận rằng nguyên nhân gây ra hư hỏng là vấn đề về chất lượng. Điều này không luôn đúng – đôi khi có thể đúng nhưng, trong phần lớn các trường hợp, thì không phải vậy. Tôi hiếm khi yêu cầu điều tra trong phòng thí nghiệm. Các trường hợp mà tôi yêu cầu điều tra như vậy (sau khi điều tra bằng mắt) là khi: • Tôi không thể xác định được nguyên nhân có khả năng gây ra hư hỏng nhất, ngay cả khi có thông tin tốt về các điều kiện vận hành và ổ trục không bị hư hỏng quá nhiều, và có khả năng chất lượng thép có thể là một vấn đề, hoặc • cần có kính hiển vi có tỷ lệ phóng đại cao. |

Đây thường là trường hợp khi người ta có thể xác định trực quan tình trạng hư hỏng bề mặt (vết nứt nhỏ do bôi trơn không đủ) nhưng tất cả thông tin về bôi trơn có xu hướng loại trừ điều này vì nguyên nhân gây hư hỏng. Phân tích bằng kính hiển vi sau đó có thể xác định xem đó là hư hỏng bề mặt hay một loại rò rỉ dòng điện, đôi khi có thể trông khá giống với mắt thường. Thực hành về bột giấy và giấy này liên quan đến trường hợp kiểm tra trực quan hư hỏng ổ trục mà không cần phân tích trong phòng thí nghiệm. Nhà máy đã biết về vấn đề hàm lượng nước trong dầu và nhà máy đã tiến hành các cuộc điều tra kỹ lưỡng, có thẩm quyền để hiểu nguyên nhân gây ra hàm lượng nước. Tôi đã học được rất nhiều về những gì đang xảy ra trong phần máy sấy, dưới mui xe, với trường hợp này. Phân tích trực quan ổ trục đã xác nhận với mức độ khả năng cao rằng tuổi thọ ổ trục thấp là do hàm lượng nước quá mức, loại trừ nhiều nguyên nhân có thể gây ra hư hỏng khác. Philippe GachetChuyên gia ứng dụng cao cấp Trung tâm năng lực ứng dụng |

Hư hỏng ổ trục xi lanh sấy: trường hợp 1

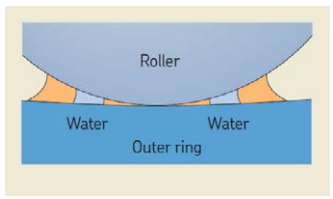

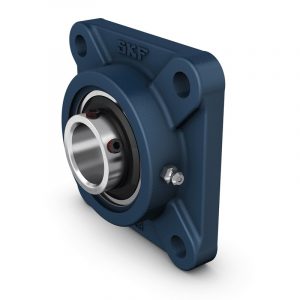

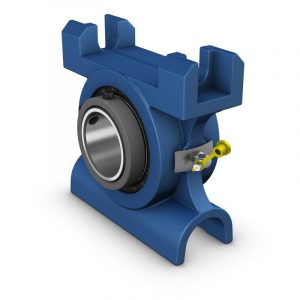

| Vòng bi là vòng bi lăn hình cầu được lắp trên mặt truyền động của xi lanh sấy, tương tự như vòng bi được thể hiện trong († hình 1). Điểm khác biệt chính là có một CARB™ ở mặt trước. Nhà máy giấy đã gặp phải một số trường hợp hư hỏng vòng bi tái diễn trong ứng dụng này. Máy là một mẫu khá mới, chưa đầy năm năm tuổi. Tuổi thọ định mức được tính toán, có tính đến tải trọng, tỷ lệ độ nhớt k (điều kiện bôi trơn) và định mức bộ lọc (hệ số ô nhiễm), là hơn một trăm năm – đúng vậy, nhiều năm, không phải hàng nghìn giờ. Tôi đã gặp người dùng cuối và OEM tại nhà máy, và một số nguyên nhân tiềm ẩn đã được thảo luận. Tuy nhiên, không có vòng bi nào bị hỏng khi tháo rời để xem xét, vì vậy rất khó xác nhận nguyên nhân này hay nguyên nhân khác, ngay cả khi chúng tôi có thể xây dựng một hệ thống phân cấp nguyên nhân, từ khả năng xảy ra cao nhất đến ít khả năng xảy ra nhất |

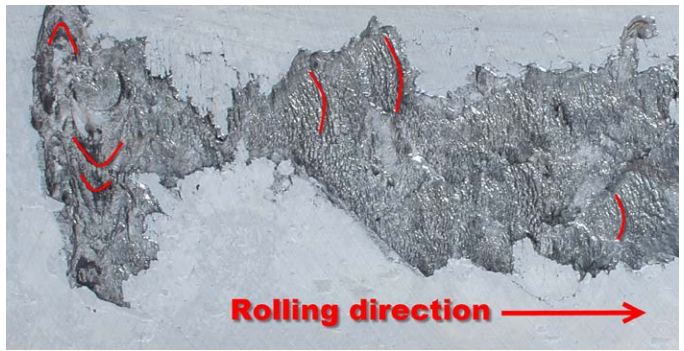

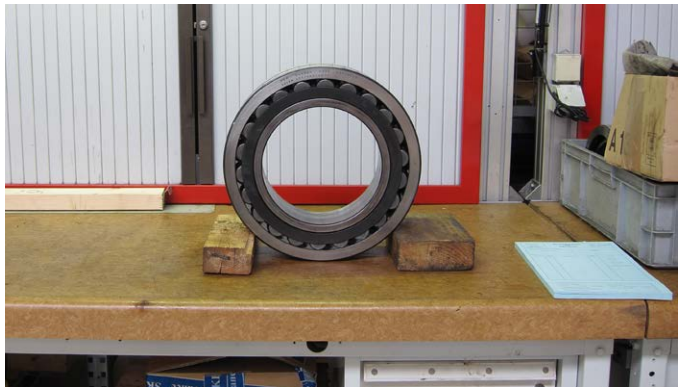

Một năm sau, nhà máy đã gửi cho tôi một vòng bi bị hỏng, xử lý nó như một vòng bi mới để tránh gây ra thêm thiệt hại có thể gây hiểu lầm. Điều này tạo cơ hội để nhận được một vòng bi hoàn chỉnh có vẻ ở trong tình trạng khá tốt († hình 2). Tuy nhiên, vì không có dấu hiệu hoặc dấu hiệu nào có thể tiết lộ vị trí vòng ngoài đã được lắp trên máy, và vì sau khi tháo rời, khách hàng có thể xoay vòng trong và các con lăn để kiểm tra các rãnh, tôi không thể chắc chắn hàng con lăn nào đã xoay về phía nào trên vòng ngoài. Nhìn chung, sự xuống cấp của các con lăn hoặc các rãnh vòng trong có thể giúp xác định điều này, nhưng không phải lúc nào cũng vậy. Một số người có một quy tắc khi lắp vòng bi: luôn có ký hiệu vòng bi, nằm trên một trong các mặt vòng ngoài, hướng ra ngoài của |

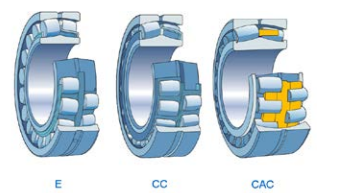

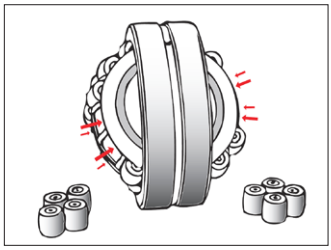

máy, nhưng điều này không phổ biến, và đôi khi không thể thực hiện được với các ổ trục khác, chẳng hạn như ổ trục hình xuyến CARB™, tùy thuộc vào cách lắp (ghế côn trực tiếp, bộ chuyển đổi hoặc ống lót rút).Thời gian tháo rời ổ trục mà không gây hư hỏng thêm Cảnh báo: phương pháp được hiển thị chỉ dành cho ổ trục con lăn hình cầu loại “CC”. Phương pháp như vậy sẽ làm hỏng lồng của loại “E” và không thể thực hiện được với lồng bằng đồng thau nguyên khối. Hình 3 cho thấy các kiểu thực hiện ổ trục con lăn hình cầu chính của SKF được sử dụng trong nhà máy giấy hoặc bột giấy, theo kích thước và sê-ri ổ trục. |

Hình 1: Xi lanh sấy tương tự như xi lanh mà ổ trục bị hỏng được lắp vào |

Hình 3: Các loại ổ trục con lăn hình cầu SKF chính được sử dụng trong nhà máy giấy hoặc bột giấy |

SKF với ngành giấy và bột giấy

Để được tư vấn và hỗ trợ về kỹ thuật vui lòng liên hệ:

Mr Dũng 0918.332358

Email: vietdungldt@gmail.com

Web: https://idmarket.vn/

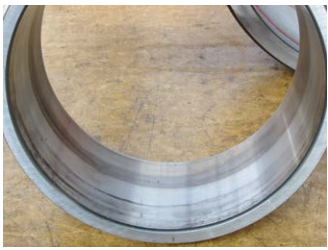

Hình 25

Hình 25