Nghiên cứu này giúp tăng cường hiểu biết và đưa ra các phương pháp thực tế để đánh giá hiệu suất của ổ trục thấm cacbon.

Độ sâu lớp thấm cacbon tối ưu cho hiệu suất vòng bi

Để tăng cường khả năng chống mài mòn và khả năng chịu tải, các bề mặt tiếp xúc làm việc của ổ trục phải trải qua quá trình xử lý nhiệt cụ thể. Tùy thuộc vào các yếu tố như kích thước ổ trục và loại thép được sử dụng, các thành phần có thể trải qua quá trình tôi cứng hoặc tôi cứng bề mặt. Quá trình tôi xuyên thép phù hợp với thép có hàm lượng cacbon cao, trong khi thép có hàm lượng cacbon thấp (< 0,25%) cần phải tôi bề mặt, thực hiện thông qua các quá trình như thấm cacbon. Làm cứng bề mặt là một phương pháp khác được sử dụng rộng rãi đối với thép có hàm lượng cacbon trung bình.

Thấm cacbon liên quan đến quá trình khuếch tán nguồn cacbon vào thép có hàm lượng cacbon thấp ở nhiệt độ cao, tạo thành lớp bề mặt cứng được gọi là “lớp vỏ” khi tôi. Khả năng chịu tải của ổ trục được tôi bề mặt phụ thuộc vào các yếu tố như độ sâu của lớp vỏ tôi và độ bền lõi. Các nhà sản xuất vòng bi phải lựa chọn cẩn thận các loại thép và đảm bảo độ sâu vỏ vòng bi phù hợp cho các ứng dụng cụ thể. Tuy nhiên, độ sâu của lớp vỏ quá mức không chỉ làm tăng chi phí sản xuất không cần thiết mà còn có thể dẫn đến nứt tiềm ẩn trong quá trình tôi luyện và các tác động không mong muốn như oxy hóa giữa các hạt và hạt to ra [1].

Sự nghiền lõi [2, 3], một chế độ hỏng hóc trong ổ trục được tôi cứng bề mặt, phát sinh do độ sâu vỏ không đủ hoặc tải tiếp xúc quá mức hoặc kết hợp cả hai. Sự hỏng hóc này liên quan đến việc hình thành và lan truyền các vết nứt bên trong lõi vật liệu bên dưới lớp cứng. Sự khác biệt về độ cứng giữa lớp bề mặt và lõi góp phần đáng kể vào quá trình nghiền lõi, vì ứng suất từ tiếp xúc lăn có thể vượt quá độ bền tĩnh hoặc độ bền mỏi của lõi. Các nghiên cứu của Alfredsson và Olsson [4] và Lai et al. [5] quan sát thấy sự nghiền lõi trong các mẫu được làm cứng bề mặt chịu điều kiện tải trọng mỏi tiếp xúc đứng (SCF). SCF là một thử nghiệm liên quan đến việc ấn theo chu kỳ lên bề mặt mẫu bằng một viên bi hoặc con lăn. Mô phỏng số [5] cho thấy độ sâu của vỏ nông hoặc tải trọng tiếp xúc quá mức gây ra ứng suất kéo dư đáng kể tại vùng chuyển tiếp giữa vỏ và lõi, dẫn đến hình thành vết nứt bên dưới tải trọng SCF. Độ dẻo nghiêm trọng ở lõi làm yếu đi khả năng hỗ trợ của lõi với lớp vỏ, khiến lớp vỏ bị uốn cong và có khả năng nứt nếu vượt quá giới hạn ứng suất. Ngoài việc nghiền lõi, khả năng chịu tải tĩnh của ổ trục được tôi cứng bề mặt được biểu thị bằng biến dạng dẻo dưới tải trọng tiếp xúc tĩnh. Tuy nhiên, định mức tải trọng tĩnh được xác định trong ISO 76 [6] không tính đến các ổ trục được làm cứng bề mặt. Các phương pháp tính toán [5] đã được đề xuất để đánh giá vết lõm dẻo rãnh trong ổ trục xoay được tôi cứng cảm ứng bề mặt.

Bài viết này dựa trên một nghiên cứu mà chúng tôi đã công bố gần đây [7], nhằm mục đích mô tả và mô hình hóa hành vi vật liệu của ổ trục thấm cacbon trong điều kiện SCF. Bằng cách đánh giá vết lõm nhựa trên bề mặt và nguy cơ lõi bị nghiền nát, nghiên cứu này cung cấp thông tin chi tiết cho các kỹ sư thiết kế và nhà sản xuất, đặc biệt là trong việc tối ưu hóa hiệu suất của ổ trục thấm cacbon.

Mô phỏng và mô hình số vòng bi

Sự tương tác giữa phần tử lăn và bề mặt rãnh trong vòng bi thấm cacbon được mô phỏng bằng phương pháp phân tích phần tử hữu hạn (FEA) với mã thương mại ABAQUS. Mô phỏng bao gồm ba loại tiếp xúc: tiếp xúc điểm (PC), tiếp xúc đường thẳng (LC) và tiếp xúc hình elip (EC).

Do chúng tôi tập trung vào việc tìm hiểu phản ứng của vật liệu đối với tải trọng tiếp xúc đứng, nên hành vi đàn hồi-dẻo của vật liệu đóng vai trò quan trọng trong mô hình FE. Việc mô tả biến dạng đàn hồi-dẻo liên quan đến mối quan hệ ứng suất-biến dạng, thường thu được từ các thử nghiệm kéo hoặc nén. Vì độ bền vật liệu có liên hệ chặt chẽ với độ cứng nên chúng tôi liên hệ độ dốc độ bền trong thành phần thấm cacbon với cấu hình độ cứng. Bằng cách thiết lập các đường cong ứng suất-biến dạng cho cấu trúc lõi và cấu trúc vỏ cứng thông qua các thử nghiệm nén, chúng tôi sử dụng phép nội suy tuyến tính để ước tính mối quan hệ ứng suất-biến dạng cho các vật liệu có bất kỳ độ cứng nào khác.

Mô hình FE giúp đánh giá độ lõm dẻo trên bề mặt và hư hỏng dưới bề mặt do tải trọng tiếp xúc đứng gây ra. Thông qua nghiên cứu tham số bao gồm nhiều điều kiện tải và cấu hình độ cứng khác nhau, chúng tôi đưa ra các phương trình thực nghiệm thể hiện biến dạng dẻo đường lăn như một hàm của độ sâu vỏ, độ cứng vỏ và lõi, đường kính phần tử lăn và áp suất tiếp xúc. Hơn nữa, nghiên cứu này cho phép thiết lập giới hạn dung sai cho hư hỏng bên dưới bề mặt trong các vòng bi thấm cacbon chịu điều kiện tải trọng tiếp xúc đứng.

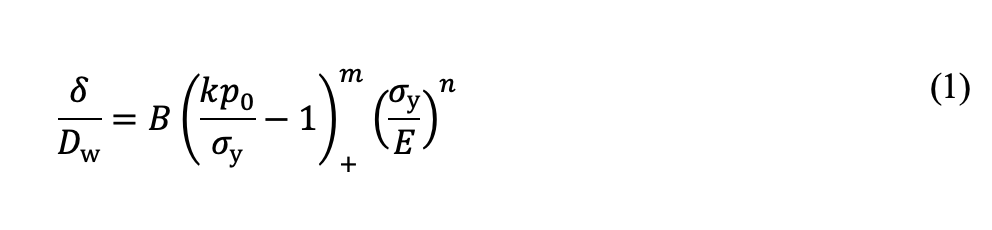

Hãy xem xét một thành phần có độ cứng đồng đều, tương tự như quá trình tôi xuyên suốt hoặc cấu trúc lõi trước khi thấm cacbon. Độ lõm dẻo bề mặt ( δ ) liên quan đến áp suất tiếp xúc tối đa ( p 0 ) và giới hạn chảy của vật liệu ( σ y ) như sau:

Tại đây, D w là đường kính của phần tử lăn và (…)+ biểu thị dấu ngoặc McCauley, đặt số hạng bằng 0 nếu số lượng kèm theo là số âm. Hằng số k , không phụ thuộc vào vật liệu, kết nối áp suất tiếp xúc p 0 và ứng suất von Mises cực đại σ vM ( σ vM = kp 0 ). Đối với tiếp điểm (PC), k = 0,62 và đối với tiếp điểm đường thẳng (LC), k = 0,56. Các hằng số B , n và m mang tính đặc thù của từng vật liệu.

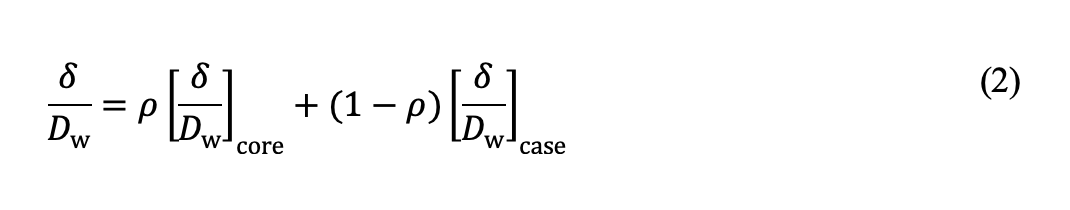

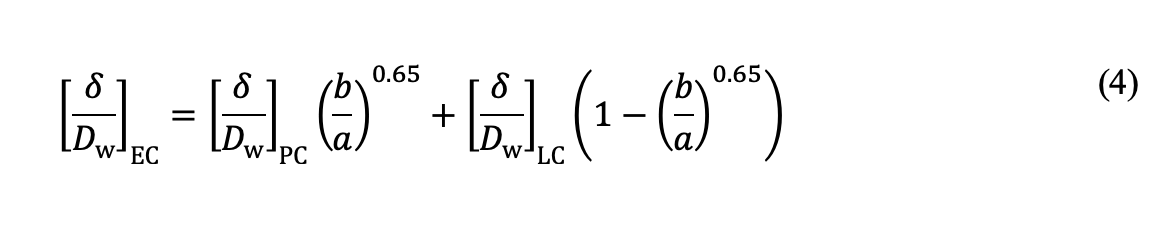

Nếu bộ phận trải qua quá trình thấm cacbon và làm cứng, vết lõm dẻo sẽ xuất hiện do biến dạng của cả vỏ và lõi. Sự phân chia giữa các đóng góp này phụ thuộc vào độ sâu trường hợp tương đối ( h c / D w ). Ở đây, độ sâu vỏ h c được định nghĩa là độ sâu mà độ cứng bằng HV550. Theo Lai và cộng sự. [5]:

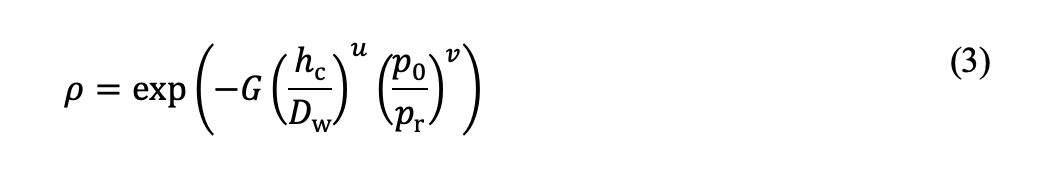

Trong đó [ δ / D w ] vỏ và [ δ / D w ] lõi lần lượt là các vết lõm dẻo cho vật liệu vỏ và lõi, được đưa ra bởi Công thức. (1). Tham số phân vùng ρ trong phương trình trên là hàm của độ sâu trường hợp tương đối h c / D w và áp suất tiếp xúc:

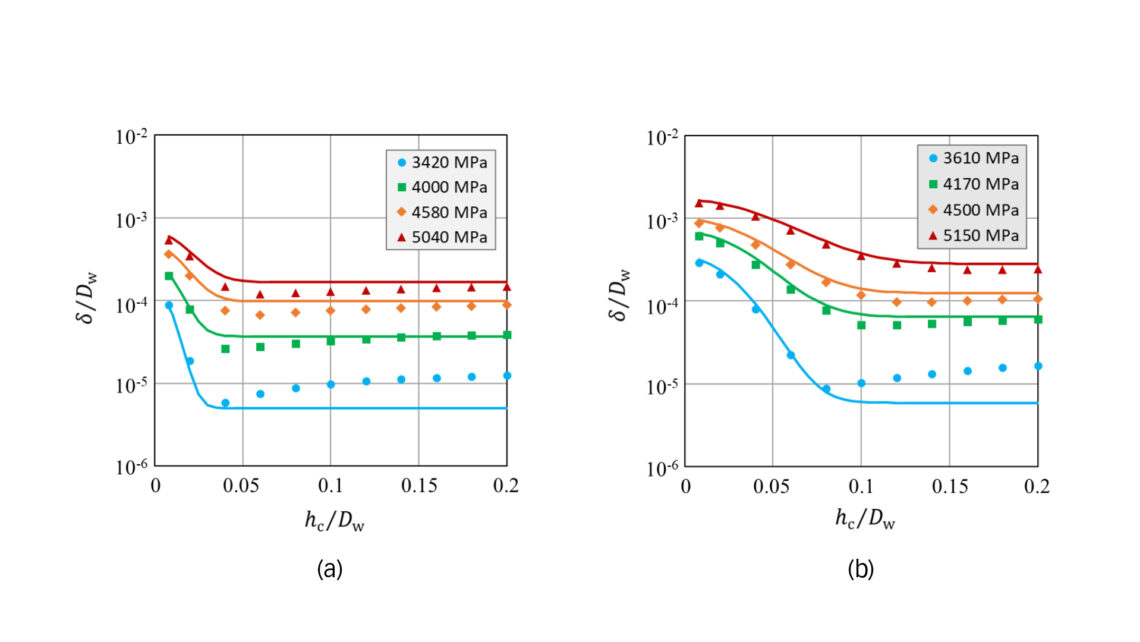

Trong đó p r là áp suất tham chiếu được đặt ở mức 1000 MPa. Các hằng số G , u và v được xác định bằng cách điều chỉnh phương trình. (2) với PT. (3) đối với dữ liệu vết lõm dẻo thu được từ tính toán FE, như minh họa trong hình. 1. Lưu ý rằng tải trọng tĩnh định mức cho ổ trục được tôi cứng xuyên suốt được xác định là áp suất tiếp xúc tương ứng với độ sâu lõm dẻo bề mặt là 10 -4 D w [6].

Độ lõm tiếp xúc hình elip [ δ / D w ] EC là kết quả của phép nội suy dựa trên tỷ lệ b / a giữa các giải pháp cho các điểm tiếp xúc và đường tiếp xúc:

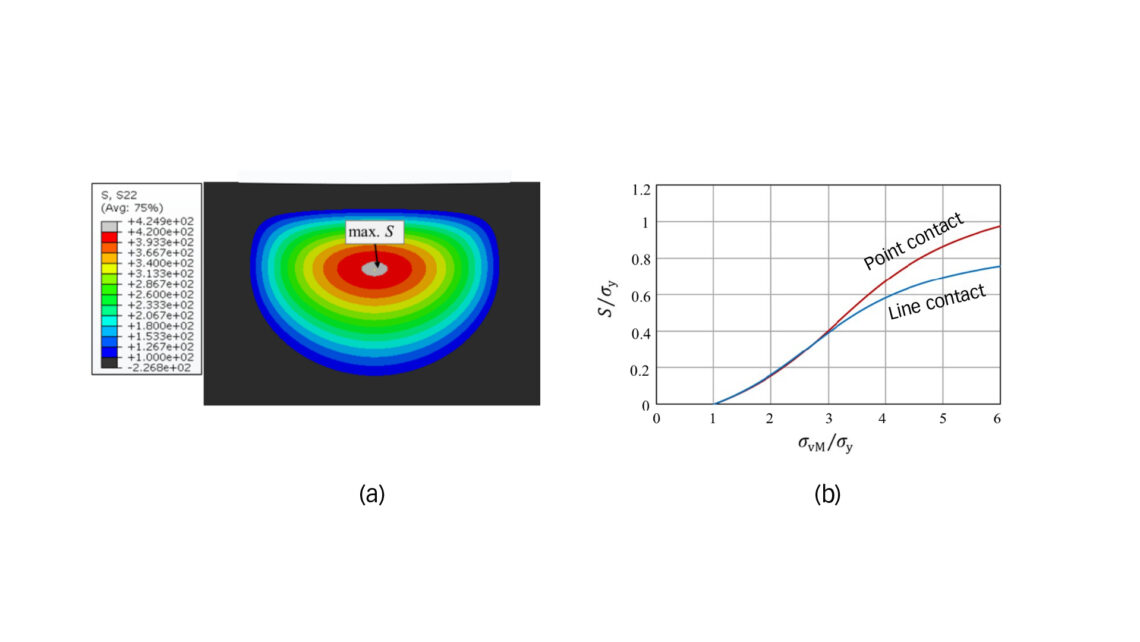

Từ phân tích FE, chúng tôi khám phá phản ứng của vật liệu liên quan đến ứng suất dư do tính dẻo gây ra. Khi ứng suất từ tải trọng tĩnh vượt quá giới hạn bền của vật liệu lõi, dòng chảy dẻo sẽ xảy ra, dẫn đến hư hỏng vật liệu bên dưới bề mặt dưới dạng ứng suất dư. Hình 2a minh họa vùng ứng suất dư kéo trong vùng chuyển tiếp lõi vỏ do ứng suất tiếp xúc cao gây ra. Một mô hình ứng suất dư tương đương đã được xác định trong các bộ phận được tôi cứng bằng cảm ứng bề mặt chịu tác động của bi hoặc con lăn, như đã được chứng minh trong một nghiên cứu trước đây [5]. Nghiên cứu đó cho thấy rằng trong điều kiện tải SCF, ứng suất kéo dư có thể gây nứt hoặc tách lớp ở giao diện vỏ và lõi.

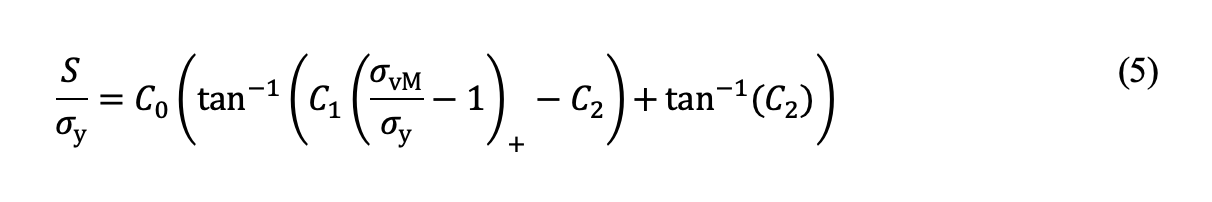

Biểu thức ứng suất kéo dư dưới bề mặt do tải tiếp xúc đứng, được thiết lập trước đó [5], chứng minh có thể áp dụng cho các thành phần được thấm cacbon:

Trong đó σ y là giới hạn chảy của vật liệu lõi, σ vM là ứng suất von Mises tương đương ở độ sâu h c tính từ bề mặt hoặc độ sâu mà độ cứng bằng HV550. C 0 , C 1 và C 2 là các hằng số, có thể xác định bằng cách áp dụng phương trình. (5) đến kết quả FE. Điều quan trọng cần lưu ý là ứng suất von Mises ở đây được đánh giá bằng cách sử dụng lý thuyết tiếp xúc đàn hồi Hertzian, biểu diễn giải pháp ứng suất theo giả định độ đàn hồi tuyến tính. Hình 2b cho thấy ứng suất dư kéo theo hàm số của ứng suất von Mises tương đương ở độ sâu h c tính từ bề mặt đối với tiếp xúc đường thẳng và tiếp xúc điểm. Ứng suất quan trọng, S c , có thể được đánh giá bằng cách sử dụng các nguyên tắc của cơ học gãy và phương pháp El Haddad [8] để xem xét các hiệu ứng nứt nhỏ, như đã được trình bày chi tiết trong công trình trước đây của chúng tôi [5].

Thí nghiệm và xác minh mô hình vòng bi

Các thử nghiệm SCF được tiến hành trên mẫu phẳng làm bằng ASTM A534-18NiCrMo14-6. Hai mẫu đĩa được thấm cacbon sau đó làm cứng, tạo ra hai cấu hình độ cứng với độ sâu lớp vỏ lần lượt là 0,5 mm và 0,9 mm. Thử nghiệm SCF sử dụng đầu đo con lăn có đường kính 10 mm và bán kính đỉnh là 98 mm, được làm bằng thép ASTM A295-52100 tôi luyện theo phương pháp martensitic. Máy đo độ biến dạng được gắn ngay bên ngoài khu vực lõm để theo dõi những thay đổi về độ biến dạng trong quá trình thử nghiệm. Người ta đã xác định [4] rằng sự gia tăng đột ngột về độ biến dạng cho thấy sự khởi đầu của một vết nứt bên trong vùng chuyển tiếp lõi-vỏ, đóng vai trò là bằng chứng về sự cố nghiền lõi dưới điều kiện tải SCF đối với một thành phần được làm cứng bề mặt.

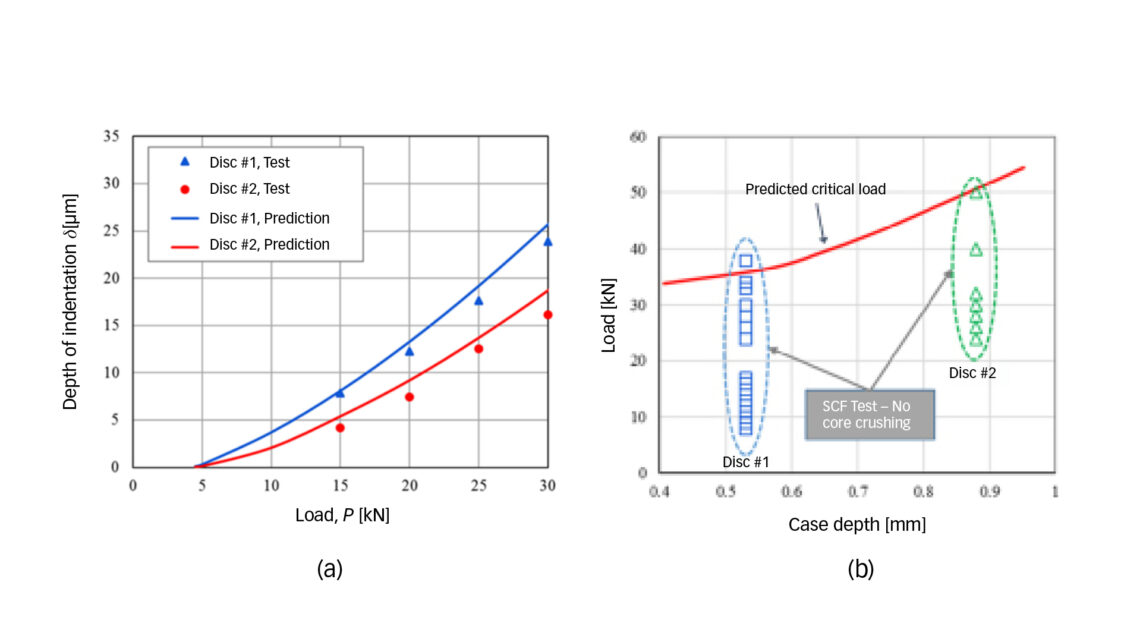

Hình 3a hiển thị các vết lõm dẻo được đo được khi so sánh với dự đoán của mô hình bằng cách sử dụng các phương trình. (1) – (4), cho thấy sự phù hợp tốt giữa dự đoán và thực nghiệm.

Trong tất cả các thử nghiệm trên cả hai đĩa ở các tải trọng khác nhau, không có dấu hiệu nào cho thấy sự phát triển của vết nứt ngang ở các vùng dưới bề mặt được quan sát thấy từ tín hiệu của máy đo ứng suất. Cuộc điều tra kim loại học sau thử nghiệm đã xác nhận không có vết nứt ngang nào ở vùng dưới bề mặt của các đĩa được thử nghiệm. Hình 3b trình bày tất cả các thử nghiệm SCF được nhóm trong Đĩa số 1 và Đĩa số 2, tương ứng với hai độ sâu trường hợp. Tải trọng quan trọng đối với việc nghiền lõi, biểu thị sự khởi đầu của vết nứt ngang dưới bề mặt, đã được tính toán và biểu thị trong Hình 3b. Dự đoán của mô hình được coi là hợp lý vì hầu hết các điểm dữ liệu thực nghiệm cho thấy không có hiện tượng nghiền lõi đều nằm dưới tải trọng tới hạn dự đoán. Điểm dữ liệu duy nhất cao hơn một chút so với tải trọng quan trọng dự đoán cho thấy dự đoán của mô hình thận trọng. Đáng chú ý là các thử nghiệm SCF trên cả hai đĩa đều liên quan đến tải trọng cực kỳ cao về mặt áp suất tiếp xúc danh nghĩa. Ví dụ, tải trọng cao nhất trên Đĩa số 1 tương ứng với áp suất Hertzian là 7,1 GPa, trong khi áp suất tiếp xúc tối đa của Đĩa số 2 đạt 7,7 GPa. So với các thành phần được tôi cứng cảm ứng bề mặt [5], thép thấm cacbon trong nghiên cứu này có vẻ ít bị nghiền lõi hơn, nhờ vào các đặc tính của nó.

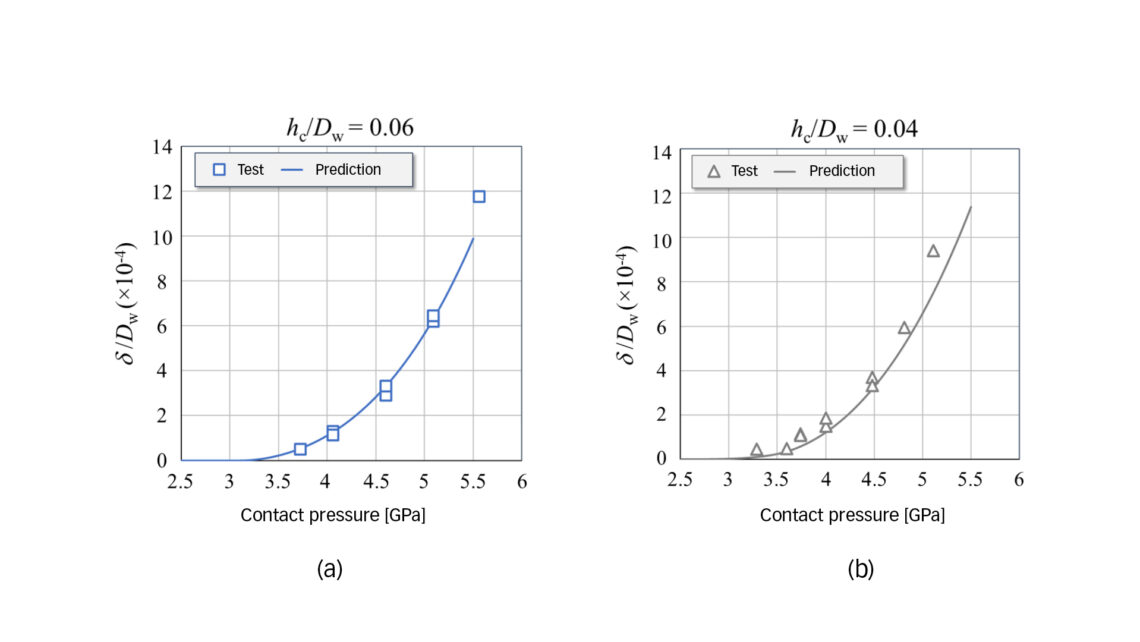

Các thử nghiệm lõm tĩnh cũng được thực hiện trên bề mặt rãnh của ổ trục con lăn hình trụ (CRB). Mẫu thử nghiệm là một đoạn cắt từ vòng trong CRB được làm bằng thép ASTM A534-18NiCrMo14-6 được tôi và thấm cacbon. Các con lăn hình trụ được tôi cứng có đường kính khác nhau được sử dụng làm đầu thụt để có được các điều kiện tải với độ sâu vỏ tương đối khác nhau theo tỷ lệ h c / D w .

Hình 4 cho thấy vết lõm dẻo ở hai độ sâu tương đối của vỏ, thu được từ phép đo và dự đoán bằng cách sử dụng các phương trình. (1) – (4), tương ứng. Có thể thấy sự phù hợp khá tốt giữa thí nghiệm và dự đoán của mô hình.

Lời kết

Tóm lại, nghiên cứu này đi sâu vào phản ứng vật liệu của các vòng thấm cacbon dưới tải trọng SCF, sử dụng kết hợp mô phỏng số và nghiên cứu thực nghiệm. Bằng cách tập trung vào vết lõm dẻo trên bề mặt và sự nghiền nát lõi bên dưới, các mô hình dựa trên phần tử hữu hạn của chúng tôi đã dự đoán chính xác thiệt hại vật liệu và hành vi biến dạng. Xác nhận thông qua các thử nghiệm SCF trên cả khối thấm cacbon và vòng trong của ổ trục con lăn hình trụ đã xác nhận độ tin cậy của mô hình. Công trình này không chỉ nâng cao hiểu biết mà còn cung cấp phương pháp thực tế để đánh giá hiệu suất của ổ trục thấm cacbon trong điều kiện tiếp xúc đứng, có ý nghĩa tiềm tàng trong việc tối ưu hóa thiết kế và độ bền trong các ứng dụng kỹ thuật.

|

Ứng dụng SKF AuthenticateCó hai cách để kiểm tra tính xác thực bằng ứng dụng SKF Authenticate,

Tải xuống ứng dụng SKF Authenticate NGAY BÂY GIỜ trên App Store hoặc Google Play miễn phí bằng cách nhấp vào liên kết có liên quan hoặc quét mã dưới đây.

|